La integridad estructural de los compuestos de cobre-nanotubos de carbono (Cu-CNT) depende en gran medida de la gestión de las tensiones internas que ocurren *después* de la fase de calentamiento pico. El mantenimiento de la presión y el control preciso de la temperatura son cruciales porque contrarrestan directamente la recuperación elástica de los nanotubos de carbono y la discrepancia en los coeficientes de expansión térmica entre la matriz de cobre y las fibras. Sin estos controles específicos durante la fase de enfriamiento, estas fuerzas físicas internas efectivamente separan el compuesto, causando defectos de delaminación.

Conclusión Clave: La delaminación en los compuestos de Cu-CNT es en gran medida un fallo de la "fase de enfriamiento" causado por el efecto de "resorte" de los nanotubos y la contracción desigual del material. Un horno de prensado en caliente al vacío elimina esto al mantener la presión para sujetar los materiales hasta que la unión sea permanente, mientras que el control preciso de la temperatura evita la formación de interfaces débiles o quebradizas.

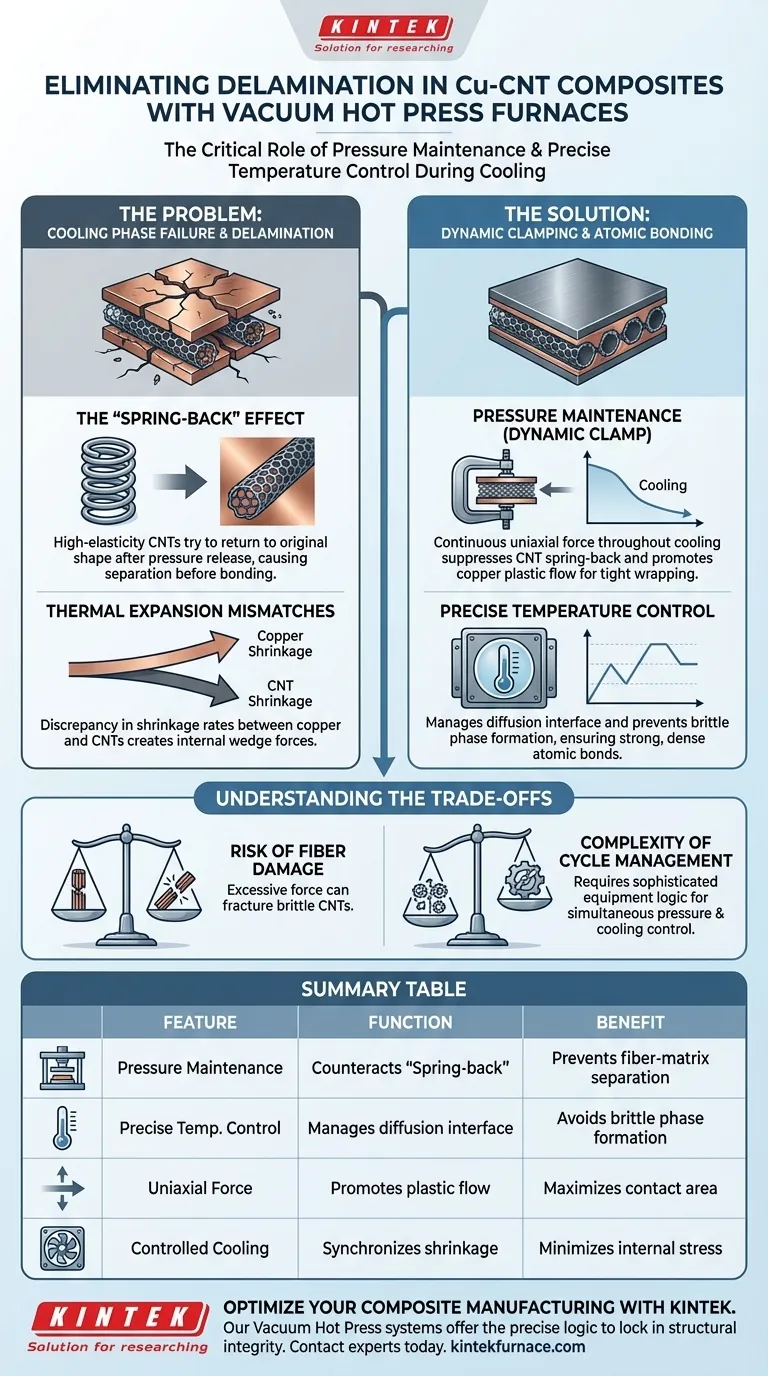

La Mecánica de la Delaminación

Para comprender la solución, primero debe comprender las fuerzas específicas que luchan contra la cohesión del material.

El Efecto "Resorte"

Los nanotubos de carbono (CNT) poseen alta elasticidad. Durante el proceso de prensado en caliente, se comprimen bajo una fuerza significativa.

Sin embargo, los CNT tienden a sufrir recuperación elástica, esencialmente tratando de recuperar su forma original, una vez que se libera la presión. Si esto ocurre antes de que la matriz de cobre se haya adherido y solidificado lo suficiente a su alrededor, los CNT se separarán de la matriz.

Discrepancias en la Expansión Térmica

El cobre y los nanotubos de carbono reaccionan de manera diferente a los cambios de temperatura.

A medida que el compuesto se enfría, la matriz de cobre se contrae a una velocidad específica determinada por su coeficiente de expansión térmica. Los CNT se contraen a una velocidad diferente. Esta discrepancia crea una tensión interna significativa en la interfaz entre el metal y la fibra, actuando como una cuña que impulsa la delaminación.

Cómo el Mantenimiento de la Presión Resuelve el Problema

La función principal del horno de prensado en caliente al vacío en este contexto es actuar como una abrazadera dinámica durante la transición crítica de caliente a frío.

Sujeción Continua Durante el Enfriamiento

A diferencia de la sinterización estándar, que puede liberar presión después del tiempo de permanencia, un horno de prensado en caliente al vacío aplica mantenimiento de presión continuo durante toda la fase de enfriamiento.

Esta fuerza externa suprime físicamente la recuperación elástica de los CNT. Mantiene los "resortes" en su estado comprimido hasta que la matriz de cobre se ha enfriado lo suficiente para bloquearlos mecánicamente en su lugar.

Mejora del Flujo Plástico

La presión promueve el flujo plástico de la matriz metálica.

Al mantener la presión uniaxial, el horno fuerza al cobre a llenar los vacíos y envolver estrechamente los CNT. Esto maximiza el área de contacto, asegurando que cuando el material finalmente se solidifique, el enclavamiento mecánico sea lo suficientemente fuerte como para resistir el estrés térmico.

La Necesidad de Precisión de Temperatura

Mientras que la presión gestiona la alineación física, el control de la temperatura gestiona la integridad química y atómica de la unión.

Control de la Interfaz de Difusión

El control preciso de la temperatura es vital para gestionar el grosor y la composición de la capa de difusión entre el cobre y los CNT.

Si la temperatura varía incluso ligeramente, la interfaz puede no formarse correctamente. Como se señaló en procesos de compuestos similares, se requieren temperaturas específicas para equilibrar la densificación con las reacciones interfaciales.

Prevención de la Formación de Fases Quebradizas

El control impreciso de la temperatura puede provocar un "sobreprocesamiento".

Temperaturas excesivas pueden desencadenar reacciones que formen compuestos quebradizos o causen problemas de fusión local. Si bien la matriz de cobre es el foco aquí, el principio se aplica universalmente: mantener una ventana de temperatura precisa evita la generación de fases dañinas que debilitarían la interfaz y la harían susceptible a grietas de delaminación.

Comprender las Compensaciones

Si bien la alta presión y el estricto control de la temperatura son necesarios, introducen riesgos específicos que deben gestionarse.

Riesgo de Daño a la Fibra

Aplicar demasiada presión, o aplicarla de manera demasiado abrupta, puede dañar físicamente el material de refuerzo.

Así como la presión precisa ayuda al flujo, una carga excesiva puede fracturar fibras quebradizas o aplastar la estructura de los CNT. El objetivo es facilitar el envolvimiento a través de la fluencia, no aplastar mecánicamente los componentes.

Complejidad de la Gestión del Ciclo

Mantener la presión durante el enfriamiento extiende el ciclo del proceso y requiere una lógica de equipo sofisticada.

No basta con simplemente "apagar" el horno. El equipo debe gestionar activamente la velocidad de enfriamiento y la curva de presión simultáneamente, lo que aumenta la complejidad de la operación y el costo de la maquinaria.

Tomando la Decisión Correcta para Su Objetivo

Al configurar su proceso de prensado en caliente al vacío para compuestos de Cu-CNT, considere lo siguiente con respecto a sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Integridad Estructural (Sin Delaminación): Priorice el mantenimiento de la presión durante la fase de enfriamiento. Asegúrese de que su equipo pueda mantener una alta fuerza uniaxial muy por debajo de la temperatura de solidificación para contrarrestar la recuperación elástica de los CNT.

- Si su enfoque principal es la Conductividad Térmica/Eléctrica: Priorice la precisión de la temperatura. Debe alcanzar la ventana exacta que asegure una unión densa sin sobrecalentamiento, lo que podría formar fases quebradizas que interrumpan las rutas de conductividad.

El éxito en la fabricación de compuestos de Cu-CNT depende menos del calor pico y más de cuán estrictamente controle el entorno mientras el material se enfría y se asienta.

Tabla Resumen:

| Característica | Función en el Procesamiento de Cu-CNT | Beneficio para la Integridad del Material |

|---|---|---|

| Mantenimiento de la Presión | Contrarresta el efecto de "resorte" de los nanotubos | Previene la separación fibra-matriz y la delaminación |

| Control Preciso de la Temperatura | Gestiona la interfaz de difusión y la unión atómica | Evita la formación de fases quebradizas y asegura la densidad |

| Fuerza Uniaxial | Promueve el flujo plástico de la matriz de cobre | Maximiza el área de contacto y el enclavamiento mecánico |

| Enfriamiento Controlado | Sincroniza las tasas de contracción | Minimiza la tensión interna por discrepancia de expansión térmica |

Optimice la Fabricación de Sus Compuestos con KINTEK

No permita que la delaminación comprometa su investigación de materiales avanzados. KINTEK proporciona sistemas líderes en la industria de Prensado en Caliente al Vacío, junto con nuestra experiencia en I+D y fabricación de hornos Muffle, de Tubo, Rotatorios y de CVD. Ya sea que esté trabajando con compuestos de Cu-CNT o cerámicas especializadas, nuestros sistemas ofrecen la lógica precisa de presión y temperatura requerida para asegurar la integridad estructural.

¿Listo para lograr una unión superior? Contacte a nuestros expertos hoy mismo para discutir una solución personalizable para sus necesidades únicas de laboratorio de alta temperatura.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de usar un vacío o una atmósfera protegida en la sinterización? Aumentar la pureza y el rendimiento del material

- ¿Por qué es esencial un control de temperatura de alta precisión para el horno de prensa caliente al vacío? Optimizar los compuestos de Ti-Al3Ti

- ¿Por qué las prensas de vacío se consideran herramientas versátiles en varias industrias? Logre una laminación y un conformado perfectos

- ¿Por qué es esencial un entorno de alto vacío durante el sinterizado por prensado en caliente? Lograr compuestos de aluminio de alta resistencia

- ¿Cómo facilita el entorno de vacío la densificación de las cerámicas de ZnS? Desbloquee el sinterizado líquido de alto rendimiento

- ¿Cómo facilita un horno de prensado en caliente al vacío la síntesis de Al-Ti-Zr? Lograr una densidad de material cercana a la teórica

- ¿Qué función cumple un horno de prensa en caliente al vacío en la densificación de aleaciones Nb-22.5Cr-5Si? Lograr densidad y pureza completas para aleaciones refractarias

- ¿Cómo han transformado los hornos de prensado en caliente al vacío el procesamiento de materiales? Logre una densidad y pureza superiores