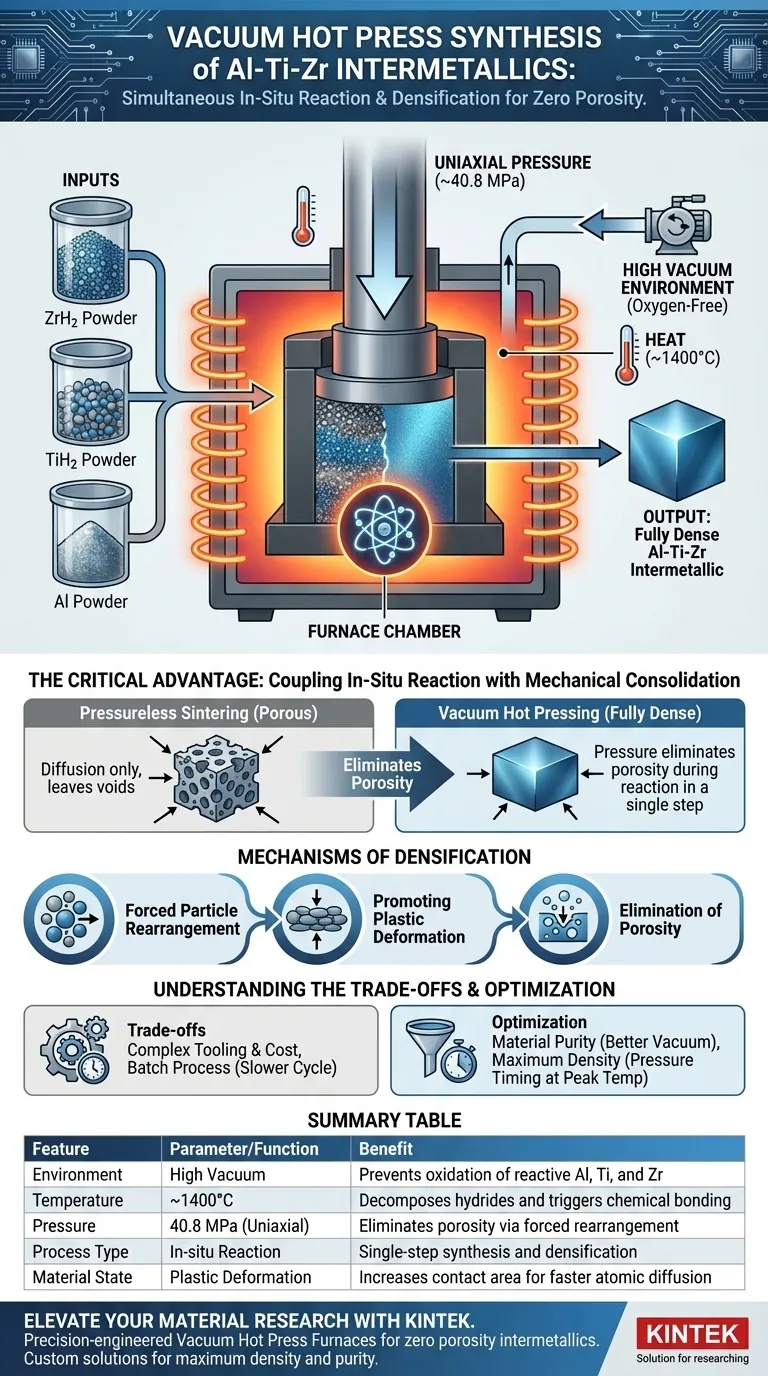

Un horno de prensado en caliente al vacío facilita la síntesis de compuestos de Al-Ti-Zr al someter los polvos precursores a energía térmica alta y presión mecánica uniaxial simultáneas dentro de un entorno libre de oxígeno. Específicamente, calienta polvos de ZrH2, TiH2 y Al a aproximadamente 1400 °C para desencadenar reacciones químicas, al tiempo que aplica aproximadamente 40,8 MPa de presión para forzar mecánicamente la densificación.

La ventaja crítica de esta tecnología es el acoplamiento de la reacción in situ con la consolidación mecánica. Al aplicar presión *durante* la fase de síntesis química, el horno elimina la porosidad que ocurre naturalmente durante la reacción, produciendo un material totalmente denso en un solo paso.

Creación de un entorno de reacción controlado

La necesidad de protección al vacío

El aluminio, el titanio y el circonio son metales altamente reactivos con una fuerte afinidad por el oxígeno.

La atmósfera de vacío del horno es la primera línea de defensa. Elimina el oxígeno de la cámara, lo que evita eficazmente la oxidación de los polvos metálicos durante la rampa de calentamiento.

Desencadenamiento de reacciones in situ

El proceso utiliza polvos de hidruro (ZrH2 y TiH2) mezclados con aluminio en lugar de metales elementales puros.

El entorno de alta temperatura (que alcanza los 1400 °C) proporciona la energía de activación necesaria para descomponer estos hidruros. Esta descomposición libera especies metálicas reactivas que se unen inmediatamente con el aluminio para sintetizar el compuesto intermetálico ternario Al-Ti-Zr objetivo.

Mecanismos de densificación

Reordenamiento forzado de partículas

En la sinterización estándar, la densificación depende de la difusión, que puede ser lenta y dejar vacíos.

El prensado en caliente al vacío introduce una presión mecánica significativa (por ejemplo, 40,8 MPa). Esta fuerza física empuja mecánicamente las partículas del polvo unas sobre otras, llenando los grandes espacios intermedios antes de que comience la difusión.

Promoción de la deformación plástica

A medida que aumenta la temperatura, la resistencia a la fluencia del material disminuye.

La presión uniaxial aplicada hace que las partículas sufran deformación plástica en estos puntos de contacto. Esta deformación aplana las partículas unas contra otras, aumentando significativamente el área de contacto disponible para la difusión atómica.

Eliminación de la porosidad

Las reacciones químicas a menudo dan como resultado cambios de volumen que crean porosidad interna.

Al mantener una alta presión durante toda la fase de reacción, el horno colapsa activamente estos vacíos a medida que se forman. Esto da como resultado un material a granel con una densidad cercana a la teórica, muy superior a lo que podría lograr la sinterización sin presión.

Comprensión de los compensaciones

Complejidad y costo del equipo

Si bien los resultados son superiores, el proceso requiere herramientas complejas, típicamente troqueles de grafito, que deben soportar tanto calor extremo como alta presión.

Esto aumenta el costo operativo y limita la complejidad geométrica de las piezas que se pueden producir en comparación con la sinterización o fundición estándar.

Limitaciones del tiempo de ciclo

El prensado en caliente es inherentemente un proceso por lotes.

Dado que la síntesis y la densificación ocurren simultáneamente bajo presión, el sistema debe someterse a ciclos completos de calentamiento y enfriamiento para cada carga. Esto generalmente resulta en una menor producción en comparación con los hornos de sinterización continua.

Tomar la decisión correcta para su objetivo

Para maximizar la eficacia de un horno de prensado en caliente al vacío para compuestos de Al-Ti-Zr, alinee sus parámetros de proceso con los requisitos específicos de su material:

- Si su enfoque principal es la pureza del material: Asegúrese de que su sistema de vacío sea capaz de mantener altos niveles de vacío durante la fase de descomposición del hidruro para evitar efectos de "getter".

- Si su enfoque principal es la densidad máxima: Priorice el momento de la aplicación de la presión (40,8 MPa) para que coincida exactamente con la temperatura máxima de reacción (1400 °C) para colapsar los poros mientras el material es más maleable.

En última instancia, el horno de prensado en caliente al vacío es la herramienta definitiva cuando la integridad y la densidad del material no pueden verse comprometidas por la porosidad residual.

Tabla resumen:

| Característica | Parámetro/Función | Beneficio en la síntesis |

|---|---|---|

| Entorno | Alto vacío | Previene la oxidación de Al, Ti y Zr reactivos |

| Temperatura | ~1400°C | Descompone hidruros y desencadena enlaces químicos |

| Presión | 40,8 MPa (Uniaxial) | Elimina la porosidad mediante reordenamiento forzado de partículas |

| Tipo de proceso | Reacción in situ | Síntesis y densificación en un solo paso |

| Estado del material | Deformación plástica | Aumenta el área de contacto para una difusión atómica más rápida |

Mejore su investigación de materiales con KINTEK

¿Está buscando sintetizar intermetálicos avanzados con cero porosidad? Los hornos de prensado en caliente al vacío de ingeniería de precisión de KINTEK proporcionan el control definitivo sobre los parámetros térmicos y mecánicos necesarios para compuestos ternarios complejos como Al-Ti-Zr.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables según sus requisitos específicos de laboratorio o industriales. Nuestros sistemas garantizan que sus materiales logren la máxima densidad y pureza en todo momento.

¿Listo para optimizar su proceso de síntesis? Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir una solución personalizada de alta temperatura para sus necesidades únicas.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye el control de la presión de vacío en un horno SPS en el carburo cementado? Logre el éxito en el sinterizado de alta densidad

- ¿Qué efecto tiene la presión mecánica en la formación de composites AZ31/UCF/AZ31? Densificación VHP Master

- ¿Qué capacidades ofrecen los hornos de prensa caliente al vacío para la fabricación y procesamiento de materiales? Desbloquee materiales puros de alta densidad

- ¿Cómo beneficia el prensado en caliente al vacío a la metalurgia de polvos? Logre Materiales Densos y de Alto Rendimiento

- ¿Cómo mantener una máquina de vacío? Garantice la fiabilidad a largo plazo y el máximo rendimiento

- ¿Qué tipos de materiales avanzados se pueden preparar utilizando una prensa de vacío? Desbloquee la fabricación de alto rendimiento

- ¿Cuáles son los requisitos de configuración del molde para sinterizar polvos no conductores en FAST? Guía de configuración experta

- ¿Cómo están involucrados los hornos de prensado en caliente en la fabricación de semiconductores? Esencial para la unión de obleas en circuitos integrados 3D