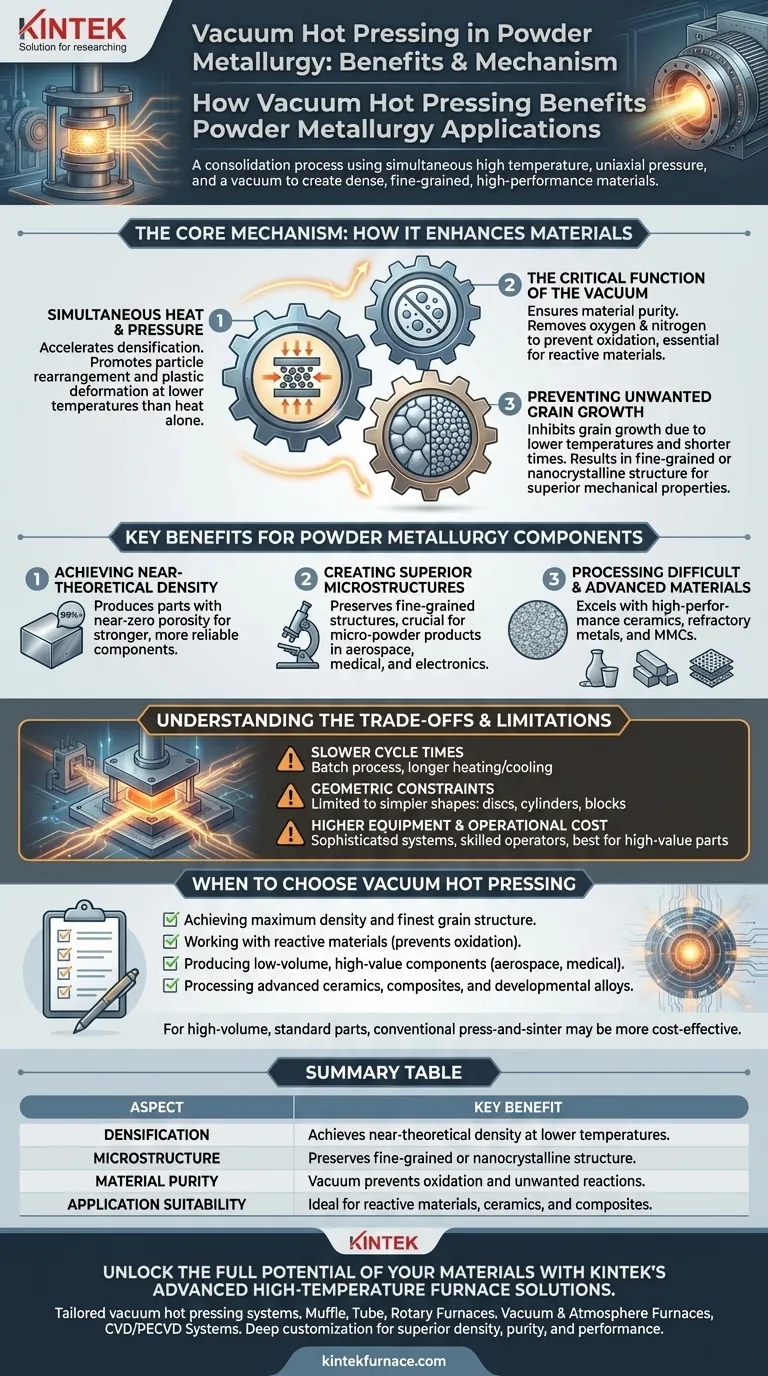

En la metalurgia de polvos, el prensado en caliente al vacío es un proceso de consolidación utilizado para crear materiales excepcionalmente densos y de alto rendimiento con una microestructura de grano fino. Esto se logra aplicando simultáneamente alta temperatura y presión uniaxial a un polvo dentro de un vacío. Esta combinación permite una densificación completa a temperaturas más bajas que el sinterizado convencional, lo cual es crítico para prevenir el crecimiento de grano que puede degradar las propiedades mecánicas.

La ventaja fundamental del prensado en caliente al vacío reside en su capacidad para lograr una densificación casi completa a temperaturas más bajas que los métodos sin presión. Esto preserva la microestructura de grano fino esencial para crear materiales con fuerza, dureza y rendimiento superiores, especialmente cuando se trabaja con polvos avanzados o reactivos.

El Mecanismo Central: Cómo Mejora los Materiales

El prensado en caliente al vacío no es solo un proceso de calentamiento; es una combinación sinérgica de tres elementos distintos: presión, temperatura y una atmósfera controlada. Comprender cómo funcionan juntos revela por qué es tan efectivo.

El Papel del Calor y la Presión Simultáneos

Aplicar presión uniaxial mientras el material está caliente acelera drásticamente la densificación. La presión promueve el reordenamiento de partículas y la deformación plástica, cerrando los huecos entre las partículas de polvo de manera mucho más efectiva y a temperaturas más bajas que el calor solo.

La Función Crítica del Vacío

El ambiente de vacío es esencial para la pureza del material. Al eliminar gases atmosféricos como el oxígeno y el nitrógeno, previene reacciones químicas no deseadas, como la oxidación. Esto es innegociable cuando se procesan materiales reactivos como metales refractarios o ciertas cerámicas avanzadas.

Prevención del Crecimiento de Grano No Deseado

La fuerza de un material a menudo está inversamente relacionada con el tamaño de su grano. Debido a que el prensado en caliente al vacío permite la densificación a temperaturas más bajas y por períodos de tiempo más cortos, inhibe el crecimiento de grano. Esto resulta en un producto final con una estructura de grano fino o incluso nanocristalina, lo que se traduce directamente en propiedades mecánicas superiores.

Beneficios Clave para Componentes de Metalurgia de Polvos

El mecanismo único del prensado en caliente al vacío ofrece ventajas tangibles en el componente final, permitiendo la producción de materiales imposibles de crear con otros métodos.

Logro de Densidad Casi Teórica

El beneficio principal es la capacidad de producir piezas con porosidad casi nula. La presión aplicada exprime eficazmente los huecos, resultando en un componente completamente denso que es más fuerte y confiable bajo estrés.

Creación de Microestructuras Superiores

El proceso es inigualable para producir materiales con una microestructura estable y de grano fino. Esto es particularmente efectivo para productos de micropulverización, donde preservar el tamaño inicial de partícula pequeña es crítico para las propiedades finales. Este control es esencial para aplicaciones en la industria aeroespacial, dispositivos médicos y electrónica.

Procesamiento de Materiales Difíciles y Avanzados

El prensado en caliente al vacío sobresale en la consolidación de materiales difíciles de sinterizar utilizando métodos convencionales. Esto incluye cerámicas industriales de alto rendimiento, metales refractarios y compuestos de matriz metálica (MMCs) que exigen tanto alta densidad como una microestructura pura y controlada.

Comprensión de las Ventajas y Limitaciones

Si bien es potente, el prensado en caliente al vacío es un proceso especializado con limitaciones específicas. Una evaluación objetiva requiere reconocer sus ventajas y desventajas en comparación con otras técnicas de fabricación.

Tiempos de Ciclo Más Lentos

El prensado en caliente al vacío es inherentemente un proceso por lotes. El tiempo requerido para cargar el troquel, bombear el vacío, calentar, prensar y enfriar lo hace más lento que los métodos continuos o las operaciones de prensado y sinterizado de alto volumen.

Restricciones Geométricas

El uso de un troquel y punzón uniaxial generalmente limita el proceso a formas más simples, como discos, cilindros y bloques rectangulares. Las piezas complejas, casi netas, a menudo son más adecuadas para métodos como el moldeo por inyección de metal (MIM) o el prensado isostático en caliente (HIP).

Mayor Costo de Equipo y Operacional

Los sistemas de prensado en caliente al vacío son sofisticados y representan una inversión de capital significativa. Requieren operadores calificados y tienen costos de funcionamiento más altos en comparación con los hornos convencionales, lo que hace que el proceso sea más adecuado para componentes de alto valor donde el rendimiento justifica el gasto.

Cuándo Elegir el Prensado en Caliente al Vacío

La elección del método de consolidación depende completamente del material que esté utilizando y del rendimiento que necesite lograr.

- Si su enfoque principal es lograr la máxima densidad y la estructura de grano más fina posible: El prensado en caliente al vacío es la elección ideal, especialmente para cerámicas avanzadas, compuestos y aleaciones en desarrollo.

- Si está trabajando con materiales reactivos que no pueden tolerar la exposición atmosférica: El ambiente de vacío es innegociable para prevenir la oxidación y garantizar la integridad del material.

- Si su objetivo es producir componentes de bajo volumen y alto valor para aplicaciones críticas: El proceso ofrece un control inigualable sobre la microestructura, justificando el tiempo de ciclo más lento para piezas aeroespaciales o médicas.

- Si necesita producir grandes volúmenes de piezas metálicas estándar con requisitos de rendimiento moderados: Un método más rentable como el prensado y sinterizado convencional es la elección adecuada.

En última instancia, seleccionar el prensado en caliente al vacío es una decisión estratégica para priorizar las propiedades y el rendimiento del material final sobre la velocidad y el costo de producción.

Tabla Resumen:

| Aspecto | Beneficio Clave |

|---|---|

| Densificación | Logra una densidad casi teórica a temperaturas más bajas |

| Microestructura | Conserva una estructura de grano fino o nanocristalina |

| Pureza del Material | El vacío previene la oxidación y reacciones no deseadas |

| Idoneidad de la Aplicación | Ideal para materiales reactivos, cerámicas y compuestos |

Desbloquee todo el potencial de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de prensado en caliente al vacío personalizados, que incluyen hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una densidad, pureza y rendimiento superiores para componentes de alto valor. Contáctenos hoy para discutir cómo podemos mejorar sus aplicaciones de metalurgia de polvos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales