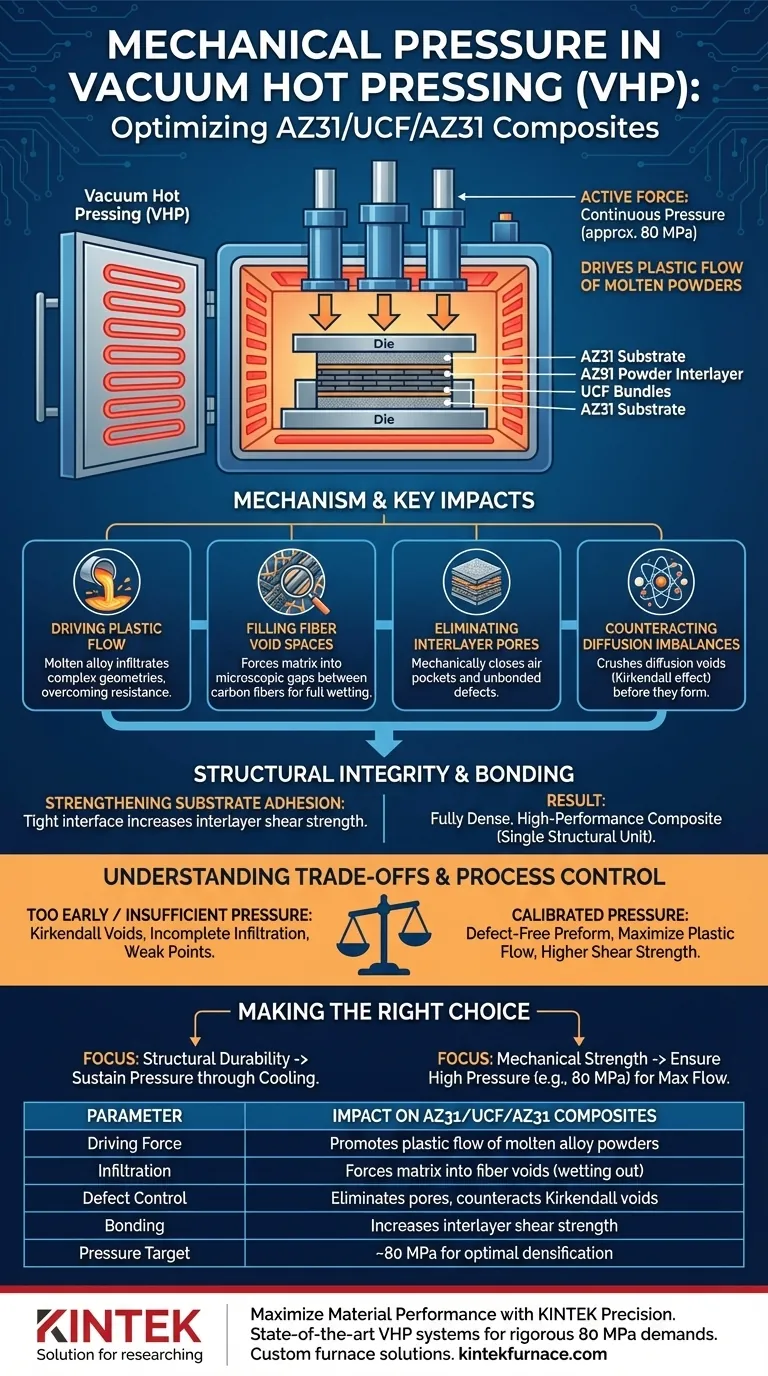

La presión mecánica es la fuerza activa responsable de la densificación durante el prensado en caliente al vacío (VHP) de composites AZ31/UCF/AZ31. Al aplicar presión continua (específicamente alrededor de 80 MPa), el proceso impulsa el flujo plástico de polvos de aleación fundida (como AZ91), obligándolos a infiltrar los haces de fibra de carbono y eliminar los defectos estructurales.

Conclusión Clave

La aplicación de presión mecánica no es solo para mantener los componentes unidos; es un parámetro de procesamiento crítico que fuerza la impregnación de los haces de fibras y contrarresta la porosidad. Esto da como resultado un composite completamente denso con una resistencia al cizallamiento interlaminar significativamente mayor de la que se podría lograr solo con el calentamiento.

El Mecanismo de Infiltración y Flujo

Impulsando el Flujo Plástico

En un horno VHP, el calor por sí solo a menudo es insuficiente para consolidar completamente las capas del composite. La presión mecánica promueve el flujo plástico de los polvos de aleación fundida (utilizados a menudo como intercapa) situados entre los componentes estructurales.

Este flujo forzado es esencial para mover el material hacia geometrías complejas a las que la gravedad o la acción capilar no pueden llegar.

Llenando los Espacios Vacíos de las Fibras

El desafío más crítico en la creación de composites de fibra de carbono (UCF) es el "mojado" de las fibras. La presión aplicada fuerza la matriz fundida a llenar completamente los vacíos microscópicos entre los haces individuales de fibra de carbono.

Sin esta fuerza externa, la tensión superficial impediría que la aleación penetrara el tejido de la fibra, lo que resultaría en puntos "secos" y débiles.

Integridad Estructural y Unión

Eliminando Poros Interlaminares

A medida que los materiales se calientan, la difusión atómica y la expansión volumétrica pueden crear huecos. La presión continua actúa para eliminar los poros interlaminares y los defectos de no unión que se forman naturalmente durante el proceso de laminación.

Al comprimir la pila, el horno asegura que cualquier posible bolsa de aire o hueco causado por irregularidades superficiales se cierre mecánicamente.

Contrarrestando Desequilibrios de Difusión

A nivel atómico, las tasas de difusión entre diferentes materiales pueden variar (por ejemplo, el efecto Kirkendall), lo que podría llevar a la formación de huecos.

La presión mecánica contrarresta activamente la porosidad causada por estos desequilibrios de difusión atómica. Fuerza a las partículas a un contacto tan estrecho que los huecos de difusión se aplastan antes de que puedan comprometer la integridad del material.

Fortaleciendo la Adhesión del Sustrato

La presión asegura una interfaz estrecha y continua entre la capa reforzada y el sustrato sólido de AZ31.

Este contacto íntimo es directamente responsable de aumentar la resistencia al cizallamiento interlaminar, asegurando que el composite se comporte como una sola unidad estructural en lugar de una pila de placas débilmente unidas.

Comprendiendo las Compensaciones

La Necesidad de Control del Proceso

Si bien la presión es beneficiosa, debe calibrarse cuidadosamente. El objetivo es crear una preforma libre de defectos, pero la presión actúa específicamente para superar la resistencia al flujo.

Si la presión se retira demasiado pronto o es insuficiente, el material puede sufrir vacíos de Kirkendall o infiltración incompleta. Por el contrario, el proceso depende de la presencia de una fase fundida (como el polvo de AZ91) para facilitar este flujo; la presión aplicada a materiales puramente en estado sólido sin calor adecuado no lograría la misma infiltración de los haces de fibras.

Tomando la Decisión Correcta para su Objetivo

El papel de la presión en VHP es multifacético. Dependiendo de sus requisitos de rendimiento específicos, debe ver el parámetro de presión a través de diferentes lentes:

- Si su enfoque principal es la Durabilidad Estructural: Priorice mantener la presión durante toda la fase de enfriamiento para evitar la reapertura de poros o la formación de vacíos de difusión.

- Si su enfoque principal es la Resistencia Mecánica: Asegúrese de que la presión sea lo suficientemente alta (por ejemplo, 80 MPa) para maximizar el flujo plástico, ya que esto se correlaciona directamente con una mayor resistencia al cizallamiento interlaminar.

En última instancia, la presión mecánica transforma el ensamblaje de una pila suelta de materiales en un composite de alto rendimiento completamente denso.

Tabla Resumen:

| Parámetro | Impacto en Composites AZ31/UCF/AZ31 |

|---|---|

| Fuerza Impulsora | Promueve el flujo plástico de polvos de aleación fundida (p. ej., AZ91) |

| Infiltración | Fuerza la matriz en vacíos microscópicos de fibra de carbono (mojado) |

| Control de Defectos | Elimina poros interlaminares y contrarresta vacíos de Kirkendall |

| Unión | Aumenta la resistencia al cizallamiento interlaminar a través del contacto íntimo con el sustrato |

| Objetivo de Presión | ~80 MPa requeridos para una densificación y integridad estructural óptimas |

Maximice el Rendimiento del Material con la Precisión KINTEK

Lograr una densificación completa en composites complejos de AZ31 requiere el equilibrio exacto de calor y presión mecánica. KINTEK proporciona sistemas de Prensado en Caliente al Vacío (VHP) de última generación diseñados para manejar demandas rigurosas como procesos de infiltración de 80 MPa.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables según sus necesidades únicas de investigación o producción. Ya sea que esté desarrollando composites de grado aeroespacial o muestras de laboratorio de alta temperatura, nuestros equipos garantizan un calentamiento uniforme y un control preciso de la presión.

¿Listo para eliminar defectos estructurales en sus composites? Póngase en contacto con KINTEK hoy mismo para discutir su solución de horno personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función principal de un horno de sinterización de prensado en caliente al vacío en la preparación de aleaciones RuTi de alta densidad? Lograr la máxima densidad y pureza

- ¿Cuáles son las principales aplicaciones de la tecnología de prensa de vacío en la metalurgia? Logre precisión en la industria aeroespacial, automotriz y electrónica

- ¿Cuáles son las ventajas de utilizar equipos de sinterización por prensado en caliente? Optimizar el rendimiento de los compuestos SiC/Cu-Al2O3

- ¿Cuáles son las ventajas de las propiedades mecánicas de las HEA de AlxCoCrFeNi mediante VHPS en comparación con la fusión por arco? Desbloquee una dureza superior

- ¿Qué entorno proporciona un horno de prensado en caliente al vacío para los recubrimientos? Logre una resistencia de unión y una densidad superiores

- ¿Por qué es esencial un entorno de alto vacío durante el sinterizado por prensado en caliente? Lograr compuestos de aluminio de alta resistencia

- ¿En qué industrias se utiliza comúnmente el prensado en caliente? Esencial para la industria aeroespacial, cerámica y electrónica

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%