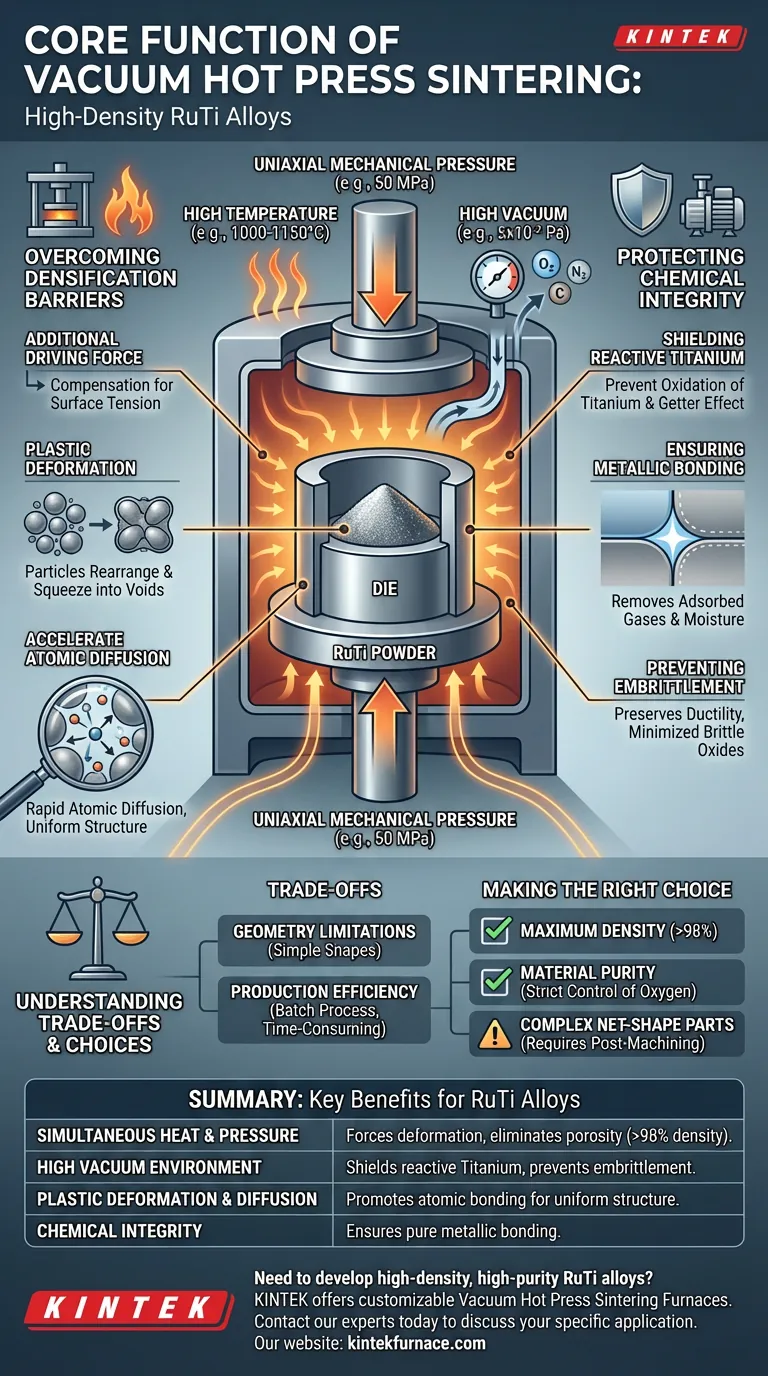

La función principal de un horno de sinterización de prensado en caliente al vacío es la aplicación simultánea de alta temperatura, alto vacío y presión mecánica uniaxial. Específicamente para las aleaciones RuTi (Rutenio-Titanio), este equipo actúa como un sistema de densificación forzada. Supera la resistencia natural de los materiales refractarios a la sinterización al aplastar físicamente las partículas de polvo mientras protege químicamente el titanio, altamente reactivo, de la oxidación.

En resumen: El calentamiento convencional a menudo es insuficiente para densificar aleaciones RuTi refractarias debido a la alta tensión superficial y la dureza del material. El prensado en caliente al vacío proporciona la fuerza impulsora externa (presión) necesaria para lograr una densidad cercana a la teórica, mientras que el entorno de vacío previene la formación de óxidos quebradizos que arruinarían la ductilidad de la aleación.

Superando las Barreras para la Densificación

Para aleaciones refractarias como la RuTi, lograr una alta densidad es una lucha contra las propiedades físicas del propio material. El horno sirve como una herramienta para eludir estas limitaciones naturales a través de la fuerza mecánica.

Proporcionando Fuerza Impulsora Adicional

En la sinterización convencional, las partículas se unen únicamente por energía térmica. Para RuTi, esto a menudo es insuficiente para superar la tensión superficial.

El horno aplica una presión mecánica significativa (por ejemplo, 50 MPa). Esto actúa como una fuerza impulsora externa que compensa eficazmente la tensión superficial neutralizada.

Promoviendo la Deformación Plástica

La combinación de calor (por ejemplo, 1000-1150°C) y presión obliga a las partículas de polvo metálico a reorganizarse físicamente.

Esto conduce a una deformación plástica significativa en los puntos de contacto. Las partículas se aprietan en los huecos, eliminando eficazmente la porosidad y creando un bloque sólido y de alta densidad.

Acelerando la Difusión Atómica

La presión no solo aprieta el material; activa la cinética.

Al aumentar el área de contacto entre las partículas, el horno facilita la rápida difusión atómica. Esto asegura una fuerte unión metalúrgica y promueve la formación de una estructura de aleación uniforme y de alta dureza.

Protegiendo la Integridad Química

El componente "Vacío" del horno es tan crítico como la "Prensa", especialmente porque involucra Titanio.

Protegiendo el Titanio Reactivo

El titanio y sus aleaciones son extremadamente sensibles a los elementos intersticiales como el Oxígeno, el Nitrógeno y el Carbono a altas temperaturas.

Sin vacío, el titanio actúa como un "captador", absorbiendo estos gases. Esto conduce a la contaminación y a la formación de compuestos quebradizos que degradan las propiedades mecánicas de la aleación.

Garantizando la Unión Metálica

El alto entorno de vacío (por ejemplo, 5x10⁻² Pa) limpia activamente el material durante el proceso.

Elimina los gases adsorbidos y la humedad de la superficie de los polvos prealeados. Esta purificación de las interfaces asegura que cuando las partículas entran en contacto, formen una verdadera unión metálica en lugar de estar separadas por una capa de óxido.

Previniendo la Fragilización

Al aislar la aleación de los gases impuros, el horno preserva la ductilidad de la aleación RuTi.

Esto minimiza el riesgo de que el material se vuelva quebradizo durante la fase de enfriamiento, asegurando que el producto final conserve tanto una alta dureza como la integridad estructural necesaria.

Entendiendo las Compensaciones

Si bien el prensado en caliente al vacío es superior en densidad y pureza, no está exento de limitaciones operativas.

Limitaciones Geométricas El proceso utiliza una prensa uniaxial (presión desde arriba y abajo). Esto limita la producción a formas simples, como discos, cilindros o bloques. Las geometrías complejas generalmente requieren mecanizado secundario.

Eficiencia de Producción Este es un proceso por lotes. Los ciclos de calentamiento, prensado y enfriamiento pueden consumir mucho tiempo en comparación con los métodos de sinterización continua. Está optimizado para la calidad del material, no para un alto volumen de producción.

Tomando la Decisión Correcta para su Objetivo

Al decidir si este proceso se ajusta a sus necesidades de fabricación, considere sus métricas de rendimiento principales.

- Si su enfoque principal es la Máxima Densidad: Confíe en el prensado en caliente al vacío para lograr una densidad relativa >98% y propiedades mecánicas comparables a los materiales forjados.

- Si su enfoque principal es la Pureza del Material: Utilice este método para controlar estrictamente el contenido de oxígeno y prevenir la formación de fases impuras quebradizas en aleaciones a base de titanio.

- Si su enfoque principal son Piezas Complejas de Forma Neta: Tenga en cuenta que este método requerirá un mecanizado post-proceso significativo; métodos alternativos como MIM (Moldeo por Inyección de Metales) podrían ofrecer una mejor conformación pero menor densidad.

En última instancia, para las aleaciones RuTi, el prensado en caliente al vacío es la solución definitiva para convertir polvo suelto en un componente estructural sin comprometer la pureza química.

Tabla Resumen:

| Función | Beneficio Clave para Aleaciones RuTi |

|---|---|

| Calor y Presión Simultáneos | Fuerza la deformación de las partículas y elimina la porosidad para una densidad >98%. |

| Entorno de Alto Vacío | Protege el titanio reactivo del oxígeno/nitrógeno, previniendo la fragilización. |

| Deformación Plástica y Difusión | Promueve la unión atómica para una estructura uniforme y de alta dureza. |

| Integridad Química | Asegura una unión metálica pura al eliminar gases y humedad superficiales. |

¿Necesita desarrollar aleaciones RuTi de alta densidad y alta pureza u otros materiales avanzados?

Con el respaldo de I+D y fabricación expertas, KINTEK ofrece una gama de hornos de sinterización de prensado en caliente al vacío, todos personalizables para sus desafíos únicos en ciencia de materiales. Nuestros sistemas están diseñados para ofrecer la combinación precisa de temperatura, vacío y presión requerida para resultados superiores.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo podemos optimizar una solución de prensado en caliente al vacío para su aplicación específica.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué papel juegan las placas calefactoras de alta potencia en los hornos de secado por contacto al vacío? Desbloquea la difusión térmica rápida

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?