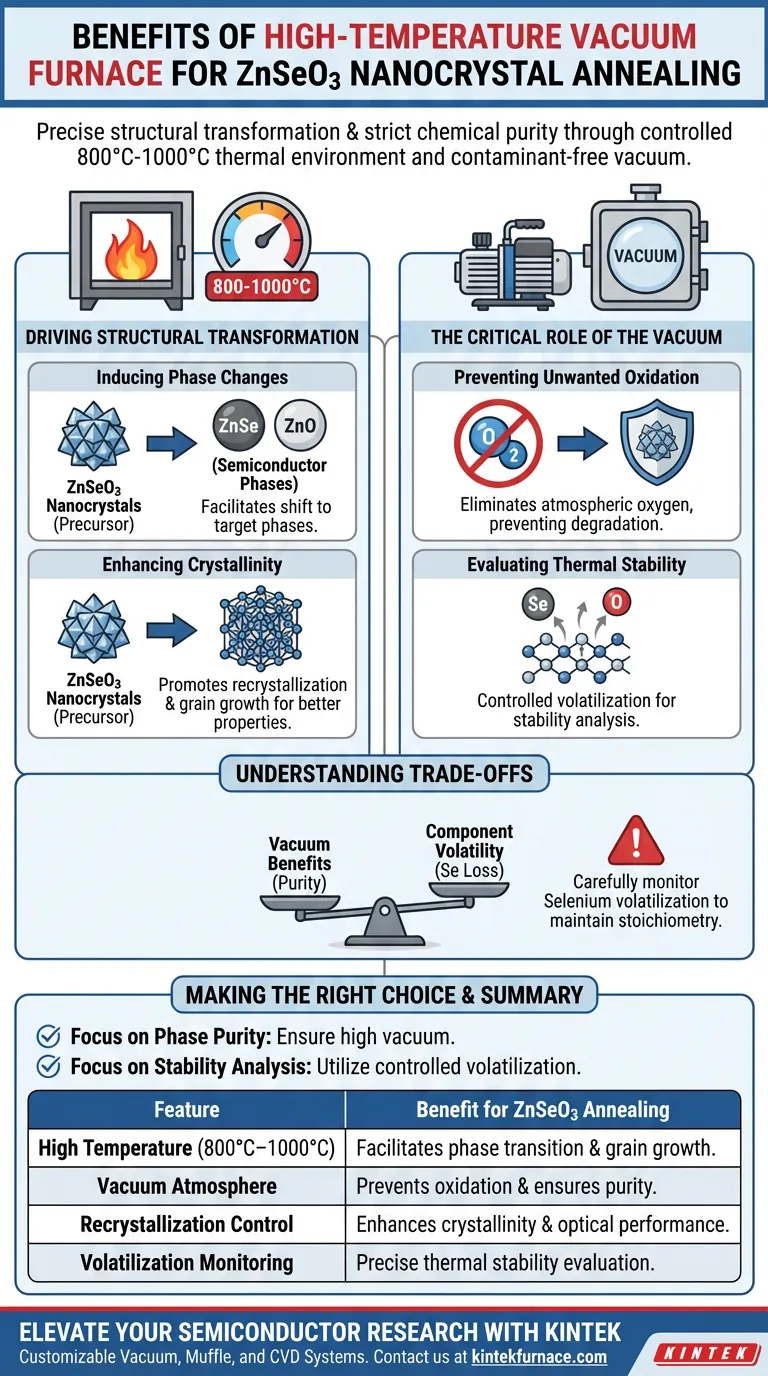

El principal beneficio de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3 es la capacidad de impulsar una transformación estructural precisa manteniendo estrictamente la pureza química. Este equipo facilita la conversión de ZnSeO3 en fases objetivo como ZnSe o ZnO al proporcionar un entorno térmico de 800 °C a 1000 °C, mientras que la atmósfera de vacío evita la oxidación incontrolada.

Al combinar alta energía cinética térmica con un entorno de vacío libre de contaminantes, este proceso permite la recristalización controlada de ZnSeO3 en fases semiconductoras estables, sirviendo como un paso crítico para ajustar el rendimiento óptico y evaluar la estabilidad térmica.

Impulsando la Transformación Estructural

Inducción de Cambios de Fase

Para convertir los nanocristales de ZnSeO3 en materiales semiconductores útiles, se requiere una energía térmica significativa.

Un horno de alta temperatura opera eficazmente a 800 °C o 1000 °C, proporcionando el calor necesario para facilitar las transiciones de fase. Esta entrada térmica impulsa el cambio estructural de ZnSeO3 a fases distintas como ZnSe o ZnO.

Mejora de la Cristalinidad

Más allá de los simples cambios de fase, la calidad de la estructura cristalina interna es primordial.

La energía cinética térmica proporcionada durante el proceso de recocido promueve la recristalización y el crecimiento de grano. Esto mejora significativamente la cristalinidad general de los materiales depositados, lo cual es esencial para optimizar sus propiedades físicas y ópticas.

El Papel Crítico del Vacío

Prevención de la Oxidación Indeseada

El riesgo más significativo durante el recocido a alta temperatura es la reacción química de la muestra con la atmósfera.

Un entorno de vacío es crítico porque previene la oxidación no deseada durante el proceso de calentamiento. Sin vacío, las altas temperaturas requeridas para el recocido probablemente degradarían los nanocristales a través de reacciones incontroladas con el oxígeno atmosférico.

Evaluación de la Estabilidad Térmica

La configuración de vacío cumple un doble propósito: protección y evaluación.

Permite la volatilización controlada de componentes específicos, como oxígeno o selenio. Al observar cómo estos elementos se volatilizan en condiciones de vacío, los investigadores pueden evaluar eficazmente la estabilidad térmica de la composición del material.

Comprender las Compensaciones

Gestión de la Volatilidad de Componentes

Si bien el vacío previene la oxidación, también reduce el punto de ebullición de los elementos volátiles.

Debe monitorear cuidadosamente la volatilización del Selenio (Se) durante el proceso. Si bien la pérdida controlada es útil para las pruebas de estabilidad, la volatilización excesiva puede alterar involuntariamente la estequiometría de la fase final de ZnSe o ZnO, degradando potencialmente las propiedades semiconductoras deseadas del material.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios del recocido al vacío para su aplicación específica, alinee los parámetros de su proceso con el resultado deseado:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el nivel de vacío sea lo suficientemente alto como para eliminar todos los rastros de oxígeno atmosférico, evitando la contaminación superficial de las fases de ZnSe o ZnO.

- Si su enfoque principal es el Análisis de Estabilidad: Utilice la característica de volatilización controlada para medir con precisión los puntos de temperatura en los que el Oxígeno o el Selenio comienzan a disociarse de la red.

El recocido al vacío a alta temperatura es el método definitivo para convertir nanocristales precursores en semiconductores de alta calidad sin comprometer su integridad química.

Tabla Resumen:

| Característica | Beneficio para el Recocido de ZnSeO3 |

|---|---|

| Alta Temperatura (800 °C–1000 °C) | Facilita la transición de fase a ZnSe/ZnO y promueve el crecimiento de grano. |

| Atmósfera de Vacío | Previene la oxidación incontrolada y asegura alta pureza química. |

| Control de Recristalización | Mejora la cristalinidad del semiconductor y ajusta el rendimiento óptico. |

| Monitoreo de Volatilización | Permite la evaluación precisa de la estabilidad térmica de los componentes Se y O. |

Mejore su Investigación de Semiconductores con KINTEK

La precisión es importante al transformar nanocristales de ZnSeO3 en fases semiconductoras de alto rendimiento. KINTEK proporciona sistemas de Vacío, Mufla y CVD de última generación diseñados para ofrecer la rigurosa estabilidad térmica y el control atmosférico que su investigación exige. Respaldados por I+D y fabricación expertas, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos únicos de ciencia de materiales.

¿Listo para optimizar su proceso de recocido? Contacte a KINTEK hoy para discutir nuestras soluciones de hornos personalizables y descubrir cómo nuestra experiencia puede impulsar su innovación.

Guía Visual

Referencias

- Gulnara Aralbayeva, А. Аkilbekov. The Thermal Stability and Photoluminescence of ZnSeO3 Nanocrystals Chemically Synthesized into SiO2/Si Track Templates. DOI: 10.3390/cryst14080730

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un sistema de vacío de precisión en el proceso de sulfuración de MoS2? Calidad maestra de semiconductores

- ¿Cuál es la función de un horno de oxidación térmica de oxígeno seco para células solares PERT? Mejora la eficiencia con SiO2

- ¿Cuáles son las características clave de los hornos de vacío de laboratorio? Descubra el procesamiento puro, controlado y de alta temperatura

- ¿Qué mejoras ofrecen los hornos de sinterización con funcionalidad VGF? Elevar la pureza y la integridad estructural del cristal

- ¿A qué tipos de materiales y procesos se pueden adaptar los hornos de vacío personalizados? Soluciones Versátiles para Metales, Cerámicas y Más

- ¿Cómo refinan el grano y alivian el estrés los hornos de vacío de grado industrial en Inconel 718? Logre la máxima resistencia de superaleación

- ¿Qué es un horno de vacío y cómo funciona? Logre una pureza y un rendimiento superiores del material

- ¿Cuáles son las funciones principales de un horno de vacío de grado industrial? Optimizar el rendimiento del reciclaje de imanes