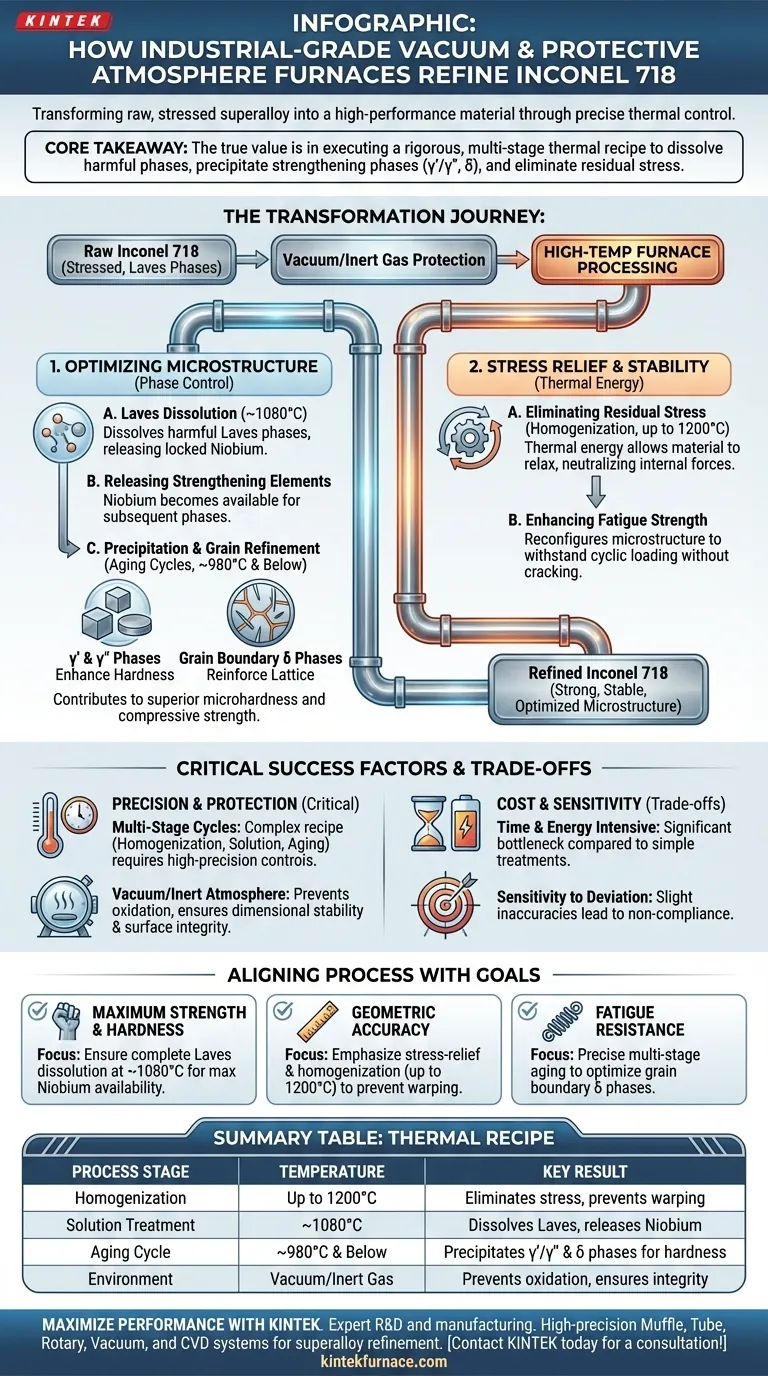

Los hornos industriales de vacío y atmósfera protectora son fundamentales para transformar Inconel 718 de un estado crudo y tensionado a una superaleación de alto rendimiento. Al mantener ventanas térmicas precisas y entornos controlados, estos hornos disuelven las dañinas fases Laves, inducen la precipitación de fases de fortalecimiento y eliminan las tensiones residuales acumuladas durante la fabricación.

Conclusión Clave El verdadero valor de estos hornos radica en su capacidad para ejecutar una receta térmica rigurosa y de múltiples etapas. Facilitan la disolución de elementos propensos a la segregación y promueven la precipitación de las fases $\gamma'/\gamma''$ y $\delta$, que son fundamentales para lograr la microdureza, la resistencia a la compresión y la estabilidad dimensional requeridas por Inconel 718.

Optimización de la Microestructura Mediante el Control de Fases

Disolución de Subproductos Dañinos

Durante la fabricación inicial o la impresión de Inconel 718, a menudo se forman fases Laves dañinas dentro del material.

Estas fases secuestran elementos de aleación valiosos y debilitan la estructura. Los hornos industriales utilizan tratamientos de solución precisos, como mantener el material a aproximadamente 1080 °C, para disolver eficazmente estas fases Laves de nuevo en la matriz.

Liberación de Elementos Fortalecedores

Una vez disueltas las fases Laves, se libera el niobio atrapado en ellas.

Este niobio es el ingrediente clave necesario para la posterior precipitación de fases de fortalecimiento. Sin esta disolución controlada, el material no puede alcanzar su dureza potencial.

Inducción del Refinamiento del Grano

Los ciclos controlados de enfriamiento y envejecimiento promueven la formación de las fases $\gamma'$ (gamma prime) y $\gamma''$ (gamma doble prime).

Simultáneamente, el proceso precipita las fases $\delta$ (delta) en los límites de grano. Juntas, estas fases refuerzan la estructura de la red, mejorando significativamente la microdureza y la resistencia a la compresión.

Alivio de Tensiones y Estabilidad del Material

Eliminación de Tensiones Residuales

Los procesos de fabricación, en particular la impresión 3D, introducen importantes tensiones residuales en los componentes de Inconel.

Los hornos de alta temperatura abordan esto mediante ciclos de homogeneización, que a veces alcanzan hasta 1200°C. Esta energía térmica permite que el material se relaje, neutralizando eficazmente las fuerzas internas que podrían causar deformación o falla.

Mejora de la Resistencia a la Fatiga

Al reconfigurar la microestructura y eliminar tensiones, el tratamiento del horno mejora directamente la resistencia a la fatiga.

Esto asegura que los componentes puedan soportar cargas cíclicas con el tiempo sin desarrollar grietas, un requisito crítico para aplicaciones aeroespaciales e industriales.

La Necesidad de un Control de Precisión

Gestión de Ciclos de Múltiples Etapas

Inconel 718 requiere una receta térmica compleja, que incluye homogeneización, tratamiento de solución (por ejemplo, 980°C) y envejecimiento de múltiples etapas.

Los hornos industriales proporcionan los controles de calentamiento y enfriamiento de alta precisión necesarios para la transición entre estas etapas sin sobrepasar las temperaturas objetivo.

Protección de la Superficie

El uso de vacío o atmósfera protectora no es solo una característica; es un requisito.

Estos entornos previenen la oxidación y la contaminación de la superficie a altas temperaturas, asegurando que la estabilidad dimensional y la integridad superficial de la pieza final no se vean comprometidas.

Comprensión de los Compromisos

El Costo de la Precisión

Lograr este nivel de refinamiento microestructural requiere mucho tiempo y energía.

El proceso de múltiples etapas —homogeneización, tratamiento de solución y envejecimiento— puede llevar un tiempo considerable en completarse, lo que representa un cuello de botella importante en el rendimiento de la producción en comparación con tratamientos térmicos más simples.

Sensibilidad a la Desviación

Inconel 718 no perdona la imprecisión térmica.

Incluso desviaciones leves de las ventanas de temperatura específicas (por ejemplo, no alcanzar el objetivo de 1080°C para la disolución de Laves) pueden resultar en una transformación de fase incompleta o un crecimiento excesivo del grano, lo que hace que la pieza no cumpla con las especificaciones.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su proceso de tratamiento térmico, alinee los parámetros de su horno con sus requisitos de ingeniería específicos:

- Si su enfoque principal es la máxima resistencia y dureza: Priorice los ciclos que aseguren la disolución completa de las fases Laves a 1080°C para maximizar la disponibilidad de Niobio para la precipitación de $\gamma'/\gamma''$.

- Si su enfoque principal es la precisión geométrica: Enfatice las etapas de alivio de tensiones y homogeneización (hasta 1200°C) para eliminar las tensiones residuales que causan deformación.

- Si su enfoque principal es la resistencia a la fatiga: Asegúrese de que su receta incluya un proceso de envejecimiento preciso de múltiples etapas para optimizar las fases $\delta$ en los límites de grano.

El horno no es solo un calentador; es la herramienta de precisión que dicta la identidad mecánica final de sus componentes de Inconel 718.

Tabla Resumen:

| Etapa del Proceso | Rango de Temperatura | Resultado Clave para Inconel 718 |

|---|---|---|

| Homogeneización | Hasta 1200°C | Elimina tensiones residuales y previene deformaciones |

| Tratamiento de Solución | ~1080°C | Disuelve fases Laves y libera Niobio |

| Ciclo de Envejecimiento | ~980°C y por debajo | Precipita fases γ'/γ'' y δ para la dureza |

| Entorno | Vacío/Gas Inerte | Previene la oxidación y asegura la integridad de la superficie |

Maximice el Rendimiento de sus Componentes de Inconel 718

No permita que la imprecisión térmica comprometa la integridad de su material. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de alta precisión diseñados para manejar los rigurosos ciclos de múltiples etapas requeridos para el refinamiento de superaleaciones. Ya sea que necesite disolver fases Laves o asegurar una estabilidad dimensional absoluta, nuestros hornos de alta temperatura personalizables brindan el control de atmósfera y la uniformidad de temperatura que su laboratorio exige.

¿Listo para optimizar su proceso de tratamiento térmico? ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Sebastian Marian Zaharia, Mihai Alin Pop. Mechanical Properties and Microstructure of Inconel 718 Lattice Structures Produced by Selective Laser Melting Process. DOI: 10.3390/ma17030622

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué utilizar un horno de vacío? Logre una pureza de material y un control de proceso inigualables

- ¿Por qué se requiere un nivel de vacío de 5 a 10 Pa para eliminar el silicio y el zinc del cloruro de rubidio? Perspectivas de expertos

- ¿Cuáles son los beneficios de la soldadura fuerte al vacío para equipos de generación de energía? Consiga uniones limpias, fuertes y fiables

- ¿Qué es la soldadura fuerte al vacío? Logre una integridad de unión superior en aplicaciones de alta tecnología

- ¿Qué otras aplicaciones tienen los hornos de vacío? Desbloquee el procesamiento avanzado de materiales en diversas industrias

- ¿Por qué se utilizan metales refractarios como el tungsteno en los hornos de vacío? Desbloquee el rendimiento a alta temperatura de forma segura

- ¿Cuáles son los principales beneficios de utilizar un horno de vacío para procesos industriales? Lograr una calidad y control de material superiores

- ¿Cuáles son las ventajas del proceso RTT frente al recocido al vacío para níquel-silicio? Lograr un control preciso de sub-micras