Más allá de la metalurgia básica, los hornos de vacío son herramientas indispensables en un vasto espectro de campos industriales y científicos avanzados. Sus aplicaciones van desde la creación de componentes electrónicos y dispositivos médicos de vanguardia hasta la unión de componentes aeroespaciales críticos y la síntesis de materiales compuestos de próxima generación. La capacidad del horno para crear un ambiente controlado y libre de contaminantes es la clave de su versatilidad.

El valor central de un horno de vacío no es solo el calor, sino el control. Al eliminar gases reactivos como el oxígeno, permite procesos térmicos imposibles al aire libre, lo que permite la creación de materiales con pureza, resistencia y propiedades de ingeniería específicas superiores.

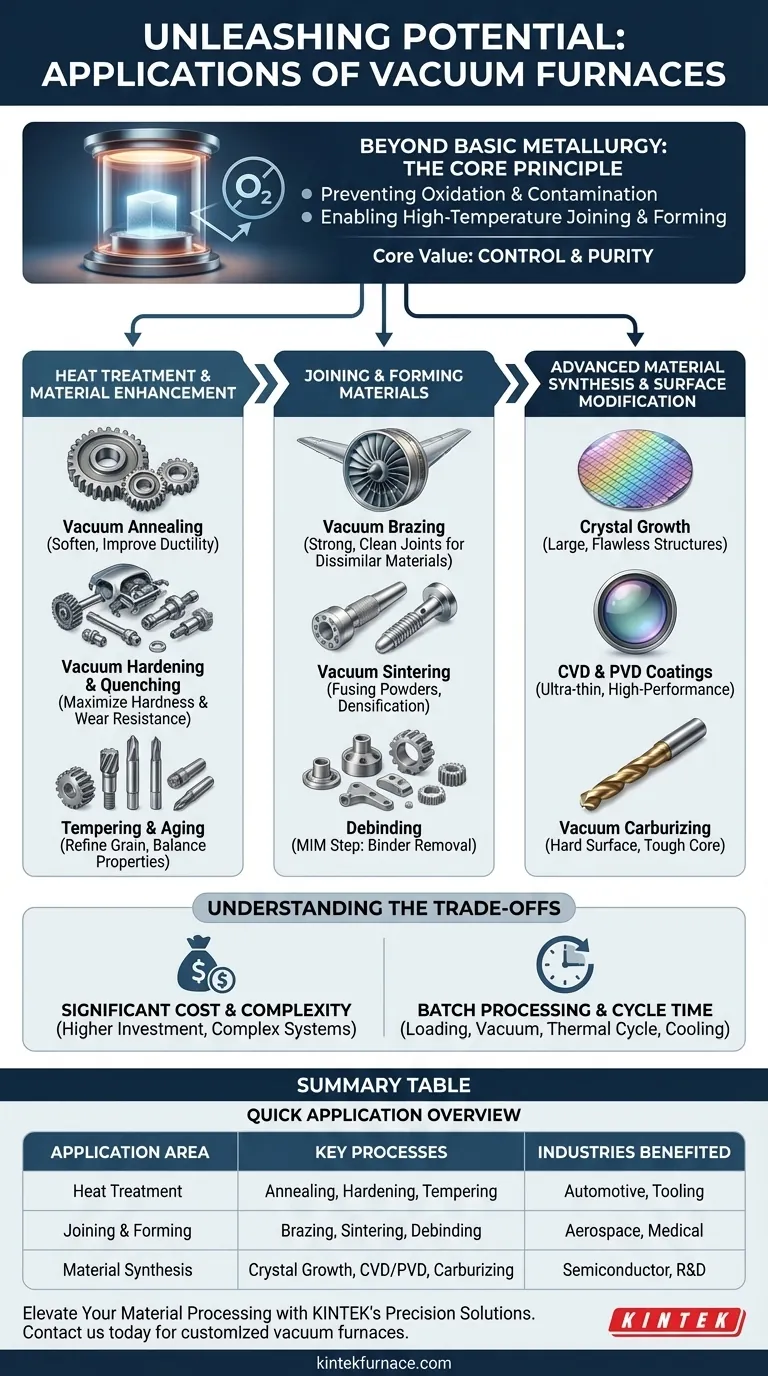

El Principio Fundamental: ¿Por qué usar un Vacío?

Para comprender la amplitud de las aplicaciones, primero debe entender el problema fundamental que resuelve el vacío. A altas temperaturas, la mayoría de los materiales reaccionan agresivamente con los gases de nuestra atmósfera, principalmente el oxígeno.

Prevención de la Oxidación y la Contaminación

La función principal del vacío es crear un ambiente químicamente inerte. Esto previene la oxidación, que puede degradar la superficie de un material, comprometer su integridad estructural y alterar sus propiedades eléctricas o mecánicas.

Esta pureza es esencial para los materiales utilizados en aplicaciones sensibles como la electrónica, los dispositivos médicos y la industria aeroespacial, donde incluso las impurezas microscópicas pueden provocar fallas catastróficas.

Habilitación de la Unión y Conformado a Alta Temperatura

Procesos como la soldadura fuerte (unión de metales) y la sinterización (fusión de polvos en un sólido) requieren superficies prístinas para formar uniones fuertes. Un vacío elimina los contaminantes atmosféricos que de otro modo interferirían con esta unión metalúrgica.

Esto permite la creación de ensamblajes complejos de alta resistencia y piezas densas y completamente formadas a partir de polvos metálicos o cerámicos.

Aplicaciones Clave en Diversas Industrias

El principio de una atmósfera controlada desbloquea una amplia gama de procesos, cada uno adaptado a un resultado e industria específicos.

Tratamiento Térmico y Mejora de Materiales

Esta es la categoría de uso más tradicional, centrada en alterar la estructura cristalina interna de un material para mejorar sus propiedades físicas.

Los procesos clave incluyen:

- Recocido al Vacío: Ablandar metales para aliviar tensiones internas y mejorar la ductilidad, facilitando su manipulación.

- Templado y Enfriamiento al Vacío: Enfriar rápidamente aceros de alta aleación de manera controlada para lograr la máxima dureza y resistencia al desgaste, crucial para las industrias de herramientas y automotriz.

- Revenido y Envejecimiento: Tratamientos térmicos a baja temperatura que refinan la estructura del grano del material para lograr un equilibrio preciso de dureza y tenacidad.

Unión y Conformado de Materiales

Estas aplicaciones utilizan el horno de vacío para fabricar componentes o unirlos.

Los procesos clave incluyen:

- Soldadura Fuerte al Vacío: Unir materiales disímiles (como cerámica con metal) utilizando un metal de relleno que se funde y fluye en el vacío. Esto crea uniones increíblemente fuertes y limpias para componentes como las palas de turbinas aeroespaciales y los equipos de conmutación eléctrica.

- Sinterización al Vacío: Calentar materiales en polvo compactados (como carburo de tungsteno o cerámicas) para unir las partículas, formando un objeto denso y sólido. Esto es fundamental para producir herramientas de corte e implantes médicos.

- Desaglomerado: Un paso preliminar para el moldeo por inyección de metales (MIM), donde el horno se utiliza para quemar cuidadosamente un aglutinante polimérico de una pieza "verde" antes de la fase final de sinterización.

Síntesis Avanzada de Materiales y Modificación de Superficies

Aquí es donde los hornos de vacío se utilizan a la vanguardia de la ciencia de los materiales y la fabricación de alta tecnología.

Los procesos clave incluyen:

- Crecimiento de Cristales: Creación de grandes estructuras monocristalinas para las industrias de semiconductores y óptica. La pureza extrema del ambiente de vacío es innegociable para producir obleas de silicio y cristales ópticos impecables.

- Deposición Química de Vapor (CVD) y Deposición Física de Vapor (PVD): Aplicación de recubrimientos ultrafinos de alto rendimiento a un sustrato para mejorar su dureza, resistencia al desgaste o propiedades eléctricas.

- Carburación al Vacío: Un proceso de endurecimiento superficial donde el carbono se difunde en la superficie del acero a altas temperaturas para crear una capa exterior dura y resistente al desgaste, manteniendo un núcleo más blando y tenaz.

Comprensión de las Compensaciones Inherentes

Aunque la tecnología de horno de vacío es increíblemente potente, no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Costo y Complejidad Significativos

Los hornos de vacío representan una inversión de capital sustancial en comparación con los hornos atmosféricos. Requieren complejos sistemas de bombas de vacío, controles sofisticados e ingeniería robusta de la cámara para soportar temperaturas extremas y diferenciales de presión.

Procesamiento por Lotes y Tiempo de Ciclo

La mayoría de las operaciones de hornos de vacío son procesos por lotes, lo que significa que las piezas deben cargarse, sellarse la cámara, crearse un vacío, ejecutar el ciclo térmico y enfriar la cámara antes de descargar. Esto puede llevar a tiempos de ciclo generales más largos en comparación con los hornos de cinta atmosféricos continuos.

Aplicando Esto a Su Objetivo

Su elección de proceso depende completamente de las propiedades del material que necesita lograr.

- Si su enfoque principal es unir piezas complejas con una resistencia superior: La soldadura fuerte al vacío es el método definitivo para crear uniones limpias, sin fundente y excepcionalmente fuertes, especialmente con materiales sensibles o disímiles.

- Si su enfoque principal es crear componentes densos y puros a partir de polvos: La sinterización al vacío es esencial para procesar cerámicas avanzadas, metales refractarios y piezas fabricadas mediante moldeo por inyección de metales (MIM).

- Si su enfoque principal es maximizar la dureza y la vida útil a la fatiga de las aleaciones: Los tratamientos térmicos al vacío, como el endurecimiento y la carburación, proporcionan un control preciso sobre la microestructura final del material, libre de la degradación de la superficie que se observa en el procesamiento atmosférico.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: El horno proporciona un ambiente prístino y controlable para sintetizar compuestos, crecer cristales y desarrollar procesos para la fabricación aditiva.

En última instancia, un horno de vacío no es solo una fuente de calor; es un instrumento de precisión para la ingeniería de materiales a un nivel fundamental.

Tabla Resumen:

| Área de Aplicación | Procesos Clave | Industrias Beneficiadas |

|---|---|---|

| Tratamiento Térmico | Recocido, Endurecimiento, Revenido | Automotriz, Herramientas |

| Unión y Conformado | Soldadura Fuerte, Sinterización, Desaglomerado | Aeroespacial, Medicina |

| Síntesis de Materiales | Crecimiento de Cristales, CVD/PVD, Carburación | Semiconductores, I+D |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en la industria aeroespacial, médica, electrónica o de I+D, podemos ayudarlo a lograr resultados superiores con entornos limpios y controlados. ¡Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden transformar sus procesos!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad