En esencia, la soldadura fuerte al vacío es una técnica de unión de materiales de alta pureza que utiliza un metal de aporte para unir componentes dentro de un horno de vacío. Al calentar el conjunto en un entorno controlado y libre de oxígeno, el metal de aporte se funde y fluye entre las piezas, creando una unión fuerte, limpia y uniforme al enfriarse sin fundir los materiales base.

La idea fundamental es que la soldadura fuerte al vacío no se trata solo de unir piezas; se trata de crear una conexión químicamente pura y metalúrgicamente sólida. El vacío no es un entorno pasivo, sino un elemento activo que previene la oxidación y la contaminación, permitiendo uniones de fuerza e integridad superiores que son imposibles con métodos convencionales.

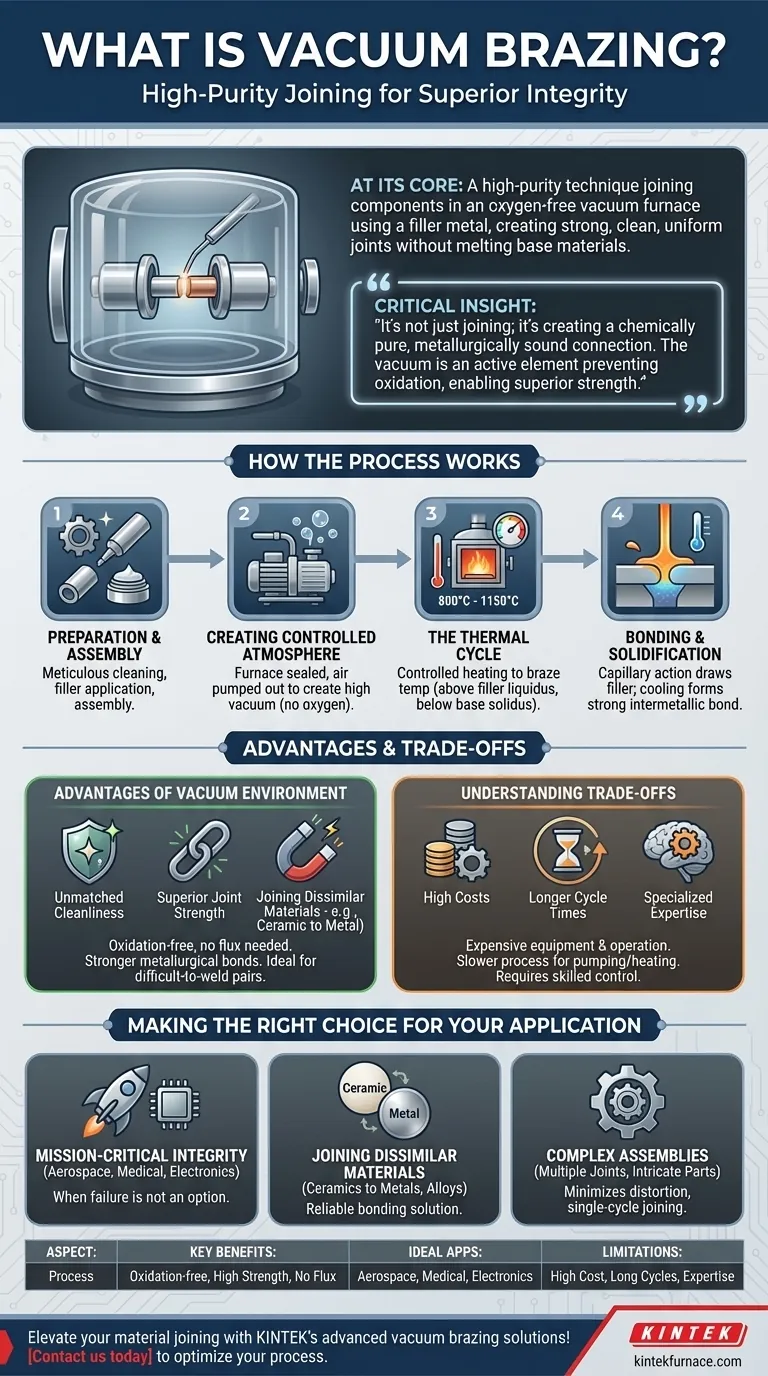

Cómo funciona el proceso de soldadura fuerte al vacío

Para entender la soldadura fuerte al vacío, es mejor considerarla como un proceso térmico y químico preciso de múltiples etapas. Cada paso es fundamental para lograr una unión perfecta.

Paso 1: Preparación y Ensamblaje

Las piezas deben limpiarse meticulosamente para eliminar cualquier aceite, óxido u otros contaminantes superficiales. Luego, el metal de aporte para soldadura fuerte, a menudo en forma de pasta, lámina o preforma, se aplica al área de la unión. Los componentes se ensamblan en su configuración final, listos para el horno.

Paso 2: Creación de la Atmósfera Controlada

Todo el conjunto se coloca dentro de un horno de vacío. Se extrae el aire y otros gases para crear un entorno de alto vacío. Esta eliminación de oxígeno es el paso más crucial para prevenir la oxidación, que puede debilitar la unión y comprometer las propiedades del material. A veces, la cámara se rellena con un gas inerte como el argón para crear una atmósfera protectora.

Paso 3: El Ciclo Térmico

El horno calienta el conjunto de manera altamente controlada. La temperatura se eleva por encima del punto de fusión del metal de aporte (su temperatura de líquido) pero se mantiene por debajo del punto de fusión de los componentes base (su temperatura de sólido).

El conjunto se mantiene a esta temperatura de soldadura fuerte, generalmente entre 800 °C y 1150 °C, durante un corto período. Esto permite que el material de aporte fundido fluya completamente hacia la unión.

Paso 4: Unión y Solidificación

Durante la fase de calentamiento, el metal de aporte fundido es atraído hacia los espacios estrechos entre los componentes a través de un fenómeno llamado acción capilar. Tras un enfriamiento controlado, el material de aporte se solidifica y forma un enlace intermetálico fuerte y permanente con los materiales base.

Ventajas de un Entorno de Vacío

El uso de un horno de vacío es lo que separa este proceso de otras formas de soldadura fuerte y le proporciona sus beneficios únicos.

Limpieza e Integridad Inigualables

Al eliminar el oxígeno, el vacío evita la formación de óxidos en las superficies de la unión. Esto elimina la necesidad de fundentes corrosivos utilizados en otros métodos de soldadura fuerte, que pueden quedar atrapados en la unión y crear un punto de fallo. El resultado es un acabado excepcionalmente limpio y brillante.

Fuerza de Unión Superior

Debido a que no hay óxidos ni contaminantes de fundente, el metal de aporte para soldadura fuerte puede lograr una unión metalúrgica completa con los materiales base. Esto da como resultado uniones que a menudo son tan fuertes, o incluso más fuertes, que los materiales que se están uniendo.

Unión de Materiales Disímiles y Avanzados

La soldadura fuerte al vacío sobresale en la unión de materiales que son difíciles o imposibles de soldar, como cerámicas con metales o diferentes tipos de aleaciones de alto rendimiento. El calentamiento y enfriamiento uniforme y lento minimiza el estrés térmico, previniendo grietas en materiales con diferentes tasas de expansión.

Comprender las Compensaciones

Aunque es potente, la soldadura fuerte al vacío no es la solución para todas las aplicaciones. Sus beneficios conllevan consideraciones prácticas.

Altos Costos de Equipo y Operación

Los hornos de vacío son equipos complejos y costosos. El costo de operación, incluido el consumo de energía y el mantenimiento, es significativamente mayor que el de las configuraciones simples de soldadura fuerte con soplete o inducción.

Tiempos de Ciclo Más Largos

El proceso de alcanzar el vacío, calentar uniformemente y enfriar lentamente hace que el tiempo total del ciclo sea mucho más largo que otros métodos de unión. Esto lo hace menos adecuado para producción de gran volumen y bajo costo.

Requiere Experiencia Especializada

Operar correctamente un horno de vacío y diseñar un ciclo de soldadura fuerte exitoso requiere un alto nivel de habilidad técnica y conocimiento metalúrgico. Los parámetros del proceso deben controlarse con precisión para lograr resultados repetibles y de alta calidad.

Tomar la Decisión Correcta para Su Aplicación

La selección de la soldadura fuerte al vacío depende totalmente de los requisitos específicos de su proyecto en cuanto a rendimiento, materiales y calidad.

- Si su enfoque principal es la integridad crítica para la misión: La soldadura fuerte al vacío es la opción ideal para aplicaciones en la industria aeroespacial, implantes médicos y electrónica de alto rendimiento donde el fallo de la unión no es una opción.

- Si su enfoque principal es unir materiales disímiles: Este proceso ofrece una solución confiable para unir elementos como aislantes cerámicos a componentes de acero o unir metales reactivos como el titanio.

- Si su enfoque principal son los ensamblajes complejos: El calentamiento uniforme del horno minimiza la distorsión y es perfecto para unir piezas intrincadas con múltiples uniones en un solo ciclo.

En última instancia, elegir la soldadura fuerte al vacío es una decisión de priorizar la perfección metalúrgica y la integridad de la unión por encima de la velocidad y el costo.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Unión con metal de aporte en un horno de vacío, calentando por encima del punto de fusión del material de aporte pero por debajo del punto de fusión de los materiales base. |

| Beneficios Clave | Uniones libres de oxidación, fuerza superior, capacidad para unir materiales disímiles como cerámicas y metales, no requiere fundente. |

| Aplicaciones Ideales | Aeroespacial, implantes médicos, electrónica de alto rendimiento, ensamblajes complejos con múltiples uniones. |

| Limitaciones | Altos costos de equipo, tiempos de ciclo más largos, requiere experiencia especializada para un control preciso. |

¡Eleve la unión de sus materiales con las soluciones avanzadas de soldadura fuerte al vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como nuestros Hornos de Vacío y Atmósfera, diseñados para un rendimiento superior. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo uniones limpias y fuertes para aplicaciones críticas en la industria aeroespacial, médica y electrónica. ¡Contáctenos hoy para discutir cómo podemos optimizar su proceso de soldadura fuerte y lograr una integridad de unión sin precedentes!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío