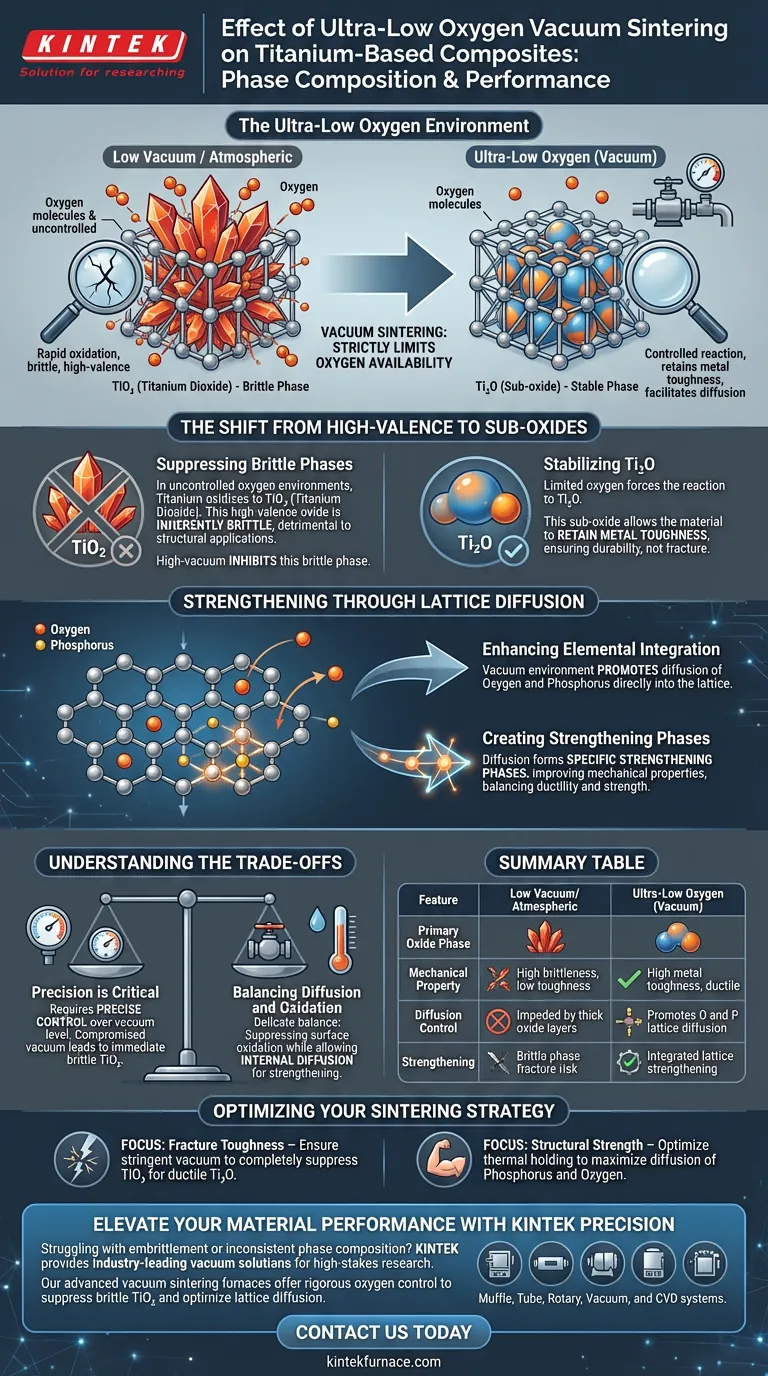

El entorno de oxígeno ultra bajo en un horno de sinterizado al vacío altera fundamentalmente la composición de fases de los composites a base de titanio al limitar estrictamente la disponibilidad de oxígeno. En lugar de formar óxidos quebradizos de alta valencia como el dióxido de titanio (TiO2), el vacío controlado fuerza la formación de subóxidos estables, específicamente Ti2O.

Al regular la presión parcial de oxígeno, el sinterizado al vacío previene la fragilización típica de la oxidación estándar. Conserva la tenacidad intrínseca del metal al tiempo que facilita la difusión de elementos de fortalecimiento en la red de titanio.

El cambio de fases de alta valencia a subóxidos

Supresión de fases quebradizas

En entornos con oxígeno no controlado, el titanio se oxida rápidamente para formar TiO2 (dióxido de titanio).

Esta fase de óxido de alta valencia es perjudicial para las aplicaciones estructurales porque es intrínsecamente quebradiza.

El entorno de alto vacío reduce la presión parcial de oxígeno lo suficiente como para inhibir eficazmente la formación de esta fase quebradiza.

Estabilización del Ti2O

Con la disponibilidad de oxígeno estrictamente limitada, la reacción química se ve forzada a un camino diferente.

El titanio reacciona para formar Ti2O, una fase de subóxido.

A diferencia del TiO2, el Ti2O permite que el material conserve su tenacidad metálica, asegurando que el composite permanezca duradero en lugar de propenso a la fractura.

Fortalecimiento a través de la difusión en la red

Mejora de la integración elemental

Más allá de prevenir óxidos indeseables, el entorno de vacío promueve activamente cambios internos beneficiosos.

Facilita la difusión de átomos de oxígeno y fósforo directamente en la red de titanio.

Creación de fases de fortalecimiento

Este proceso de difusión no es simplemente un efecto secundario; es un mecanismo de fortalecimiento.

A medida que el oxígeno y el fósforo se integran en la red, forman fases de fortalecimiento específicas dentro del material.

Esto da como resultado un andamio con propiedades mecánicas generales mejoradas, que equilibra la ductilidad con una mayor resistencia.

Comprensión de las compensaciones

La precisión es crítica

Si bien la formación de Ti2O es deseable, requiere un control preciso sobre el nivel de vacío.

Si el vacío se ve comprometido o es insuficiente, la presión parcial de oxígeno aumentará, lo que provocará la formación inmediata de TiO2 quebradizo.

Equilibrio entre difusión y oxidación

Existe un delicado equilibrio entre eliminar el oxígeno para prevenir el TiO2 y permitir suficiente movilidad para la difusión.

Los parámetros del proceso deben ajustarse para garantizar que, si bien se suprime la oxidación superficial, la difusión interna de fósforo y oxígeno aún ocurra para proporcionar el fortalecimiento necesario.

Optimización de su estrategia de sinterizado

Para aprovechar eficazmente estas transformaciones de fase, debe alinear los parámetros de su horno con sus objetivos mecánicos específicos.

- Si su enfoque principal es la tenacidad a la fractura: Asegúrese de que sus niveles de vacío sean lo suficientemente estrictos como para suprimir completamente la formación de TiO2 en favor de la fase dúctil Ti2O.

- Si su enfoque principal es la resistencia estructural: Optimice los tiempos de mantenimiento térmico para maximizar la difusión de fósforo y oxígeno en la red para el endurecimiento.

El éxito depende de mantener un entorno de vacío lo suficientemente riguroso como para proteger el metal, pero que favorezca la química interna que construye la resistencia.

Tabla resumen:

| Característica | Vacío bajo/atmosférico | Oxígeno ultra bajo (vacío) |

|---|---|---|

| Fase de óxido principal | TiO2 (Dióxido de titanio) | Ti2O (Subóxido) |

| Propiedad mecánica | Alta fragilidad, baja tenacidad | Alta tenacidad metálica, dúctil |

| Control de difusión | Impedida por capas de óxido gruesas | Promueve la difusión en la red de O y P |

| Fortalecimiento | Riesgo de fractura de fase quebradiza | Fortalecimiento integrado de la red |

Mejore el rendimiento de su material con la precisión de KINTEK

¿Está luchando contra la fragilización del material o la composición de fases inconsistente en sus aleaciones de titanio? KINTEK ofrece soluciones de vacío líderes en la industria, diseñadas para la investigación aeroespacial, médica e industrial de alto riesgo. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, de tubo, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de procesamiento a alta temperatura.

Nuestros hornos avanzados de sinterizado al vacío proporcionan el riguroso control de la presión parcial de oxígeno necesario para suprimir el TiO2 quebradizo y optimizar la difusión en la red. Contáctenos hoy para consultar con nuestros especialistas técnicos y descubrir cómo nuestros equipos de laboratorio de alto rendimiento pueden transformar la fabricación de sus composites.

Guía Visual

Referencias

- Xingping Fan, Hao Zhang. Fabrication and Characterization of LaF3-Reinforced Porous HA/Ti Scaffolds. DOI: 10.3390/coatings14010111

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de tratamiento térmico al vacío? Logre un control de proceso y una pureza superiores

- ¿Cuál es la importancia de los sistemas de secado al vacío a alta temperatura para la regeneración de materiales deshidratantes? Aumentar la eficiencia

- ¿Por qué un horno de secado al vacío de laboratorio es esencial para la recuperación de polvos de nanocompuestos sintetizados? | KINTEK

- ¿Cuáles son las opciones de métodos de enfriamiento en un horno de vacío? Optimice las propiedades del material con enfriamiento de precisión

- ¿Cuál es la forma típica de los elementos calefactores en los hornos de vacío y por qué? Optimice la transferencia de calor para su aplicación

- ¿Qué aplicaciones industriales tienen los hornos de recocido al vacío? Desbloquee la perfección del material para su industria

- ¿Qué industrias utilizan habitualmente el soldaje fuerte en horno? Descubra las aplicaciones clave para uniones de alta resistencia

- ¿Cuáles son los pasos involucrados en el proceso del horno de vacío? Domine el tratamiento térmico de precisión para obtener piezas más limpias y resistentes