En un horno de vacío, el enfriamiento se logra a través de dos mecanismos principales: enfriamiento natural lento dentro del propio vacío, o enfriamiento forzado rápido utilizando un medio como gas inerte o aceite. La selección de un método está dictada por el proceso de tratamiento térmico específico que se realiza y las propiedades finales deseadas del material.

La elección de un método de enfriamiento de horno de vacío no es una cuestión de simple preferencia; es una variable de proceso crítica que determina directamente la microestructura final, la dureza y la tensión interna del componente que se está tratando.

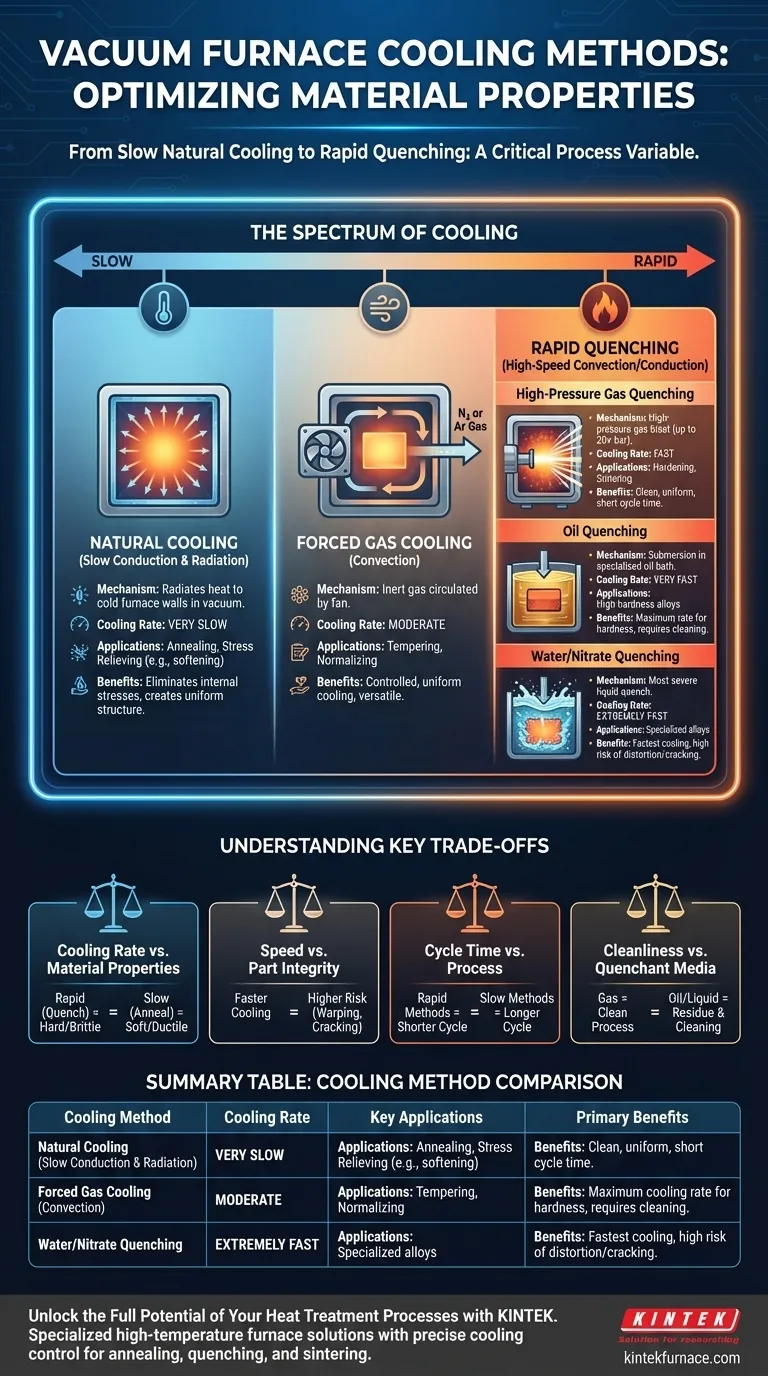

El Espectro del Enfriamiento: De Lento a Rápido

La velocidad de enfriamiento es, posiblemente, la fase más crítica de cualquier ciclo de tratamiento térmico. Los hornos de vacío ofrecen un control preciso sobre esta velocidad, que va desde extremadamente lenta hasta excepcionalmente rápida.

Enfriamiento Natural (Conducción y Radiación Lenta)

El enfriamiento natural es el método más lento disponible. Después de que finaliza el ciclo de calentamiento, el horno simplemente se deja al vacío, y la carga de trabajo se enfría irradiando calor a las paredes frías del horno.

Este proceso lento y suave es esencial para tratamientos como el recocido o el alivio de tensiones, donde el objetivo es eliminar las tensiones internas y crear una estructura de material suave y uniforme.

Enfriamiento Forzado por Gas (Convección)

Para acelerar el enfriamiento más allá de lo que permite la radiación natural, se introduce un gas inerte como nitrógeno o argón en la zona caliente y se hace circular mediante un ventilador.

Este método, a menudo llamado "enfriamiento por gas", proporciona un enfriamiento más rápido y uniforme. Es una opción versátil utilizada para procesos como el revenido o la normalización que requieren una velocidad de enfriamiento controlada más rápida que el recocido pero más lenta que un temple completo.

Temple Rápido (Convección/Conducción de Alta Velocidad)

El temple es el proceso de enfriar un metal a una velocidad rápida para lograr propiedades específicas del material, especialmente la dureza. Los hornos de vacío pueden integrar varios métodos de temple.

- Temple con Gas a Alta Presión: Este es un método de temple muy común y limpio. Se inyecta gas inerte a alta presión (hasta 20 bar o más) en la cámara, eliminando rápidamente el calor. Proporciona una excelente uniformidad y evita la contaminación asociada con los templados líquidos.

- Temple con Aceite: Para algunas aleaciones que requieren una velocidad de enfriamiento aún más rápida de lo que el gas puede proporcionar, la carga de trabajo se sumerge en un baño de aceite de temple especializado. Esto a menudo se realiza en una cámara sellada y separada conectada al horno. Aunque es efectivo, requiere una limpieza posterior de las piezas.

- Temple con Agua o Nitratos: Estos son los métodos de temple más severos, ofreciendo las velocidades de enfriamiento más rápidas posibles. Sin embargo, son menos comunes en hornos de vacío debido al alto riesgo de distorsión o agrietamiento de la pieza por el choque térmico extremo y la complejidad de integrar líquidos en un entorno de vacío.

Comprendiendo las Principales Ventajas y Desventajas

Elegir un método de enfriamiento implica equilibrar el resultado metalúrgico deseado con la eficiencia del proceso y los riesgos potenciales. Comprender estas ventajas y desventajas es crucial para un tratamiento térmico exitoso.

Velocidad de Enfriamiento vs. Propiedades del Material

Este es el principio fundamental del tratamiento térmico. El enfriamiento rápido (templado) fija una estructura cristalina dura y quebradiza (como la martensita en el acero). El enfriamiento lento (recocido) permite que la estructura se reforme a un estado blando y dúctil.

Velocidad vs. Integridad de la Pieza

Cuanto más rápida sea la velocidad de enfriamiento, mayor será la tensión térmica que se aplica al componente. Si bien un temple rápido es necesario para la dureza, también aumenta significativamente el riesgo de deformación, distorsión y agrietamiento, especialmente en geometrías complejas.

Tiempo de Ciclo vs. Proceso

Los métodos de enfriamiento rápido, como el temple con gas a alta presión, acortan drásticamente el tiempo total del ciclo del proceso, aumentando el rendimiento del horno. El enfriamiento natural lento, aunque necesario para el recocido, puede tardar muchas horas y ocupa el horno durante un período más prolongado.

Limpieza vs. Medio de Temple

El temple con gas es un proceso excepcionalmente limpio, entregando piezas que no requieren limpieza posterior. El temple con aceite, por el contrario, deja un residuo aceitoso que debe lavarse, lo que añade un paso extra y crea residuos que deben gestionarse.

Tomando la Decisión Correcta para su Proceso

Su elección del método de enfriamiento debe estar directamente alineada con el objetivo de su proceso de tratamiento térmico específico.

- Si su objetivo principal es la máxima dureza y resistencia: Necesita un temple rápido, lo que hace que el temple con gas a alta presión o con aceite sea su elección necesaria.

- Si su objetivo principal es crear el estado de material más blando posible y eliminar el estrés: Debe utilizar un enfriamiento lento y natural dentro del vacío.

- Si su objetivo principal es un equilibrio entre tenacidad y dureza (por ejemplo, revenido): El enfriamiento forzado por gas controlado proporciona la velocidad de enfriamiento moderada ideal.

- Si su objetivo principal es la sinterización de metales en polvo: Un ciclo de enfriamiento forzado por gas programado con precisión es esencial para solidificar la pieza sin inducir tensión térmica.

En última instancia, controlar el proceso de enfriamiento es tan importante como controlar el proceso de calentamiento para lograr el resultado deseado del material.

Tabla Resumen:

| Método de Enfriamiento | Velocidad de Enfriamiento | Aplicaciones Clave | Beneficios Principales |

|---|---|---|---|

| Enfriamiento Natural | Muy Lento | Recocido, Alivio de Tensiones | Elimina tensiones internas, ablanda el material |

| Enfriamiento Forzado por Gas | Moderado | Revenido, Normalizado | Enfriamiento controlado, uniforme, versátil |

| Temple con Gas a Alta Presión | Rápido | Endurecimiento, Sinterización | Limpio, uniforme, reduce el tiempo de ciclo |

| Temple con Aceite | Muy Rápido | Aleaciones de alta dureza | Velocidad de enfriamiento máxima para la dureza |

| Temple con Agua/Nitrato | Extremadamente Rápido | Aleaciones especializadas | Enfriamiento más rápido, alto riesgo de distorsión |

Desbloquee Todo el Potencial de Sus Procesos de Tratamiento Térmico con KINTEK

¿Tiene dificultades para lograr las propiedades de material adecuadas en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por una excepcional I+D y fabricación interna. Con sólidas capacidades de personalización profunda, garantizamos un control preciso del enfriamiento para procesos como el recocido, el templado y la sinterización, lo que le ayuda a mejorar la dureza, reducir el estrés y optimizar los tiempos de ciclo.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestra experiencia puede elevar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son los rangos típicos de voltaje de operación y salida de calor para los sistemas de calentamiento de hornos de vacío? Garantice un rendimiento seguro y de alta potencia

- ¿Cuáles son algunas aplicaciones comunes del grafito en hornos de vacío? Esencial para el procesamiento a alta temperatura

- ¿Qué es la sinterización en atmósfera de vacío? Logre la máxima pureza para piezas de alto rendimiento

- ¿Cuáles son las características clave de diseño de un horno de vacío? Optimice su procesamiento de materiales a alta temperatura

- ¿Qué papel juega un horno de secado al vacío de laboratorio en la preparación de electrolitos iónicos conductores para sensores?

- ¿Cuáles son las funciones principales de los sistemas de tratamiento térmico al vacío de doble cámara? Domina el enfriamiento por gas de precisión

- ¿Cuál es la función principal de un horno de fusión por arco en vacío? Soluciones expertas para la producción de aleaciones de alta entropía

- ¿Por qué se requiere equipo de tratamiento de vacío-presión para la impregnación profunda de la madera? Desbloquee la máxima durabilidad del material