En esencia, los hornos de tratamiento térmico al vacío proporcionan un control de proceso y resultados de material superiores al crear un entorno operativo excepcionalmente puro. Esto previene reacciones no deseadas como la oxidación y la descarburación, asegura una uniformidad de temperatura precisa y da como resultado componentes con un acabado superficial limpio, propiedades mecánicas mejoradas y una alta repetibilidad de lote a lote.

La ventaja fundamental de un horno de vacío no es meramente la ausencia de aire, sino la creación de un entorno altamente controlado. Este control le permite dictar las propiedades finales de un material con una precisión que a menudo es inalcanzable en los hornos de atmósfera tradicionales.

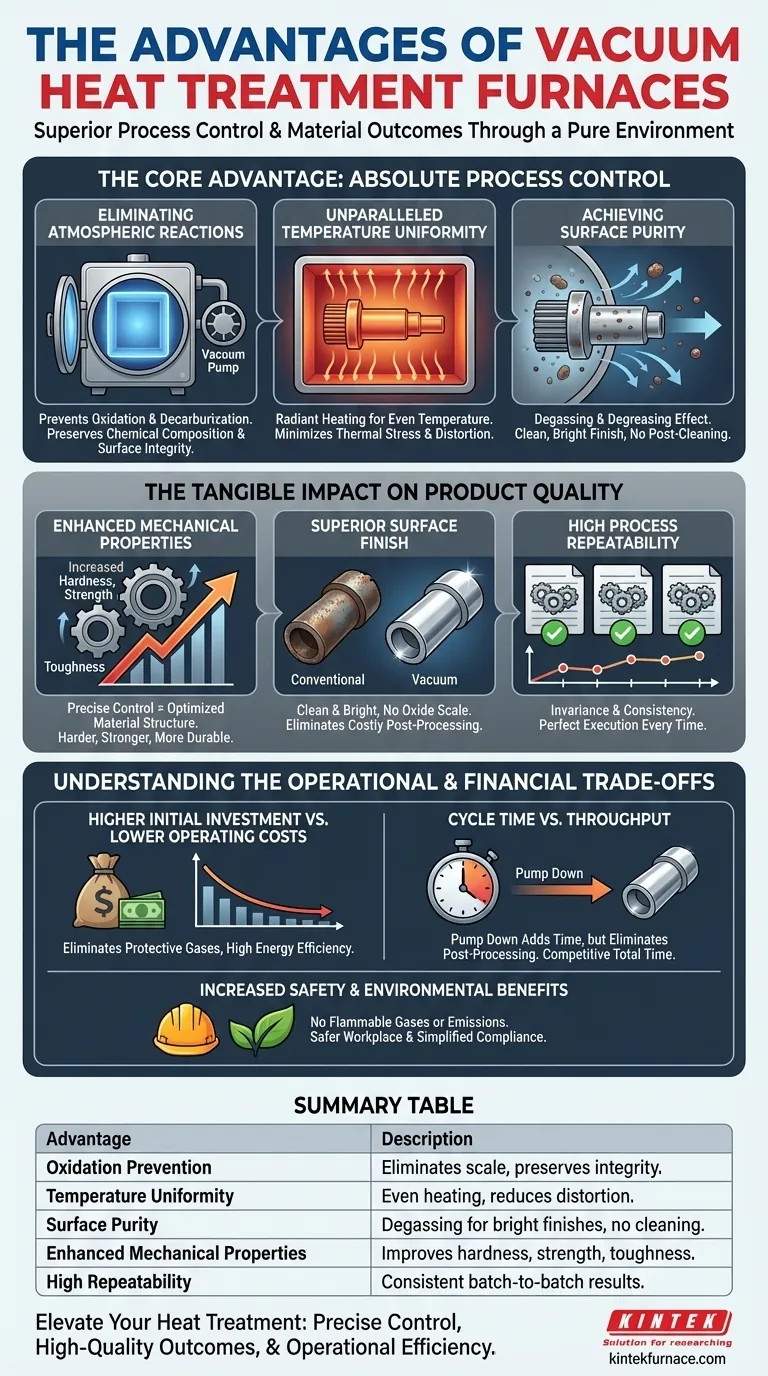

La Ventaja Principal: Control Absoluto del Proceso

Elegir un horno de vacío implica tomar el control de las variables metalúrgicas que definen la calidad del producto. Transforma el tratamiento térmico de un proceso reactivo en uno altamente prescriptivo.

Eliminación de Reacciones Atmosféricas

En un horno convencional, la superficie caliente del material reacciona con los gases del aire, principalmente oxígeno. Un horno de vacío elimina esta variable por completo.

Esto previene la oxidación, la formación de cascarilla en la superficie de la pieza. También detiene la descarburación, que es la pérdida de carbono de la superficie del acero, una reacción que hace que el material sea más blando y débil.

Al eliminar estas reacciones, la composición química original y la integridad superficial del material se conservan sin necesidad de gases protectores caros o inflamables como el argón o el hidrógeno.

Uniformidad de Temperatura Inigualable

El vacío es un excelente aislante. En un horno de vacío, el calor se transfiere principalmente por radiación, no por convección.

Este método permite un calentamiento extremadamente uniforme, asegurando que toda la pieza de trabajo, incluidas las geometrías complejas, alcance la temperatura objetivo al mismo ritmo. Esto minimiza la tensión térmica y reduce el riesgo de distorsión o agrietamiento.

Este control preciso de la temperatura, combinado con tasas de enfriamiento controladas, es fundamental para lograr la microestructura metalúrgica deseada y, en consecuencia, las propiedades finales del material.

Lograr la Pureza de la Superficie

El vacío extrae activamente elementos volátiles y contaminantes de la superficie de la pieza de trabajo a medida que se calienta.

Este proceso proporciona un efecto de desgasificación y desengrase, eliminando contaminantes como aceites superficiales o gases disueltos como el hidrógeno. Esto es particularmente importante para prevenir la fragilización por hidrógeno en aleaciones sensibles.

El resultado es un acabado superficial limpio y brillante excepcionalmente que a menudo no requiere operaciones posteriores de limpieza o acabado, lo que reduce los pasos y los costos del proceso.

El Impacto Tangible en la Calidad del Producto

El control del proceso inherente al tratamiento al vacío se traduce directamente en mejoras medibles en el producto final.

Propiedades Mecánicas Mejoradas

Debido a que los ciclos de calentamiento y enfriamiento están controlados y son uniformes con tanta precisión, se pueden lograr estructuras de material más consistentes y optimizadas.

Esto conduce a mejoras significativas en la dureza, resistencia y tenacidad. El proceso ofrece una pieza de alto rendimiento que es más duradera y tiene una vida útil más larga.

Acabado Superficial Superior

Las piezas que salen de un horno de vacío están limpias y brillantes, libres de la cascarilla de óxido que es típica del tratamiento térmico convencional.

Esto no solo mejora la estética de la pieza, sino que también elimina la necesidad de costosos y abrasivos pasos de post-procesamiento como el chorro de arena o el decapado ácido.

Alta Repetibilidad del Proceso

Una vez establecido un perfil de calentamiento y enfriamiento, un horno de vacío puede ejecutarlo a la perfección una y otra vez.

Esta invarianza y repetibilidad aseguran que cada pieza de un lote, y cada lote subsiguiente, reciba exactamente el mismo tratamiento. Esto conduce a una tasa de aprobación de productos muy alta y una consistencia de calidad excepcional, lo cual es fundamental para industrias como la aeroespacial y la de dispositivos médicos.

Comprensión de las Compensaciones Operativas y Financieras

Si bien las ventajas son significativas, una imagen completa requiere comprender las consideraciones prácticas de la adopción de la tecnología de vacío.

Mayor Inversión Inicial vs. Menores Costos Operativos

Los hornos de vacío suelen representar una inversión de capital inicial más alta en comparación con los hornos de atmósfera estándar.

Sin embargo, esto a menudo se compensa con menores costos operativos durante la vida útil del equipo. Se elimina el gasto continuo de comprar, almacenar y manipular gases de atmósfera protectora. La alta eficiencia energética de los hornos de vacío también contribuye a ahorros a largo plazo.

Consideraciones del Tiempo de Ciclo

La necesidad de bombear la cámara para crear un vacío añade tiempo al inicio de cada ciclo. Para algunas piezas de muy alto volumen y bajo margen, un horno de atmósfera continua puede ofrecer un mayor rendimiento.

Esta compensación debe sopesarse con la posible eliminación de los pasos de post-procesamiento, lo que podría hacer que el tiempo total de "entrada a salida de la pieza" para el tratamiento al vacío sea más competitivo de lo que parece a primera vista.

Mayores Beneficios de Seguridad y Ambientales

La eliminación de gases inflamables o asfixiantes mejora drásticamente la seguridad en el lugar de trabajo. No hay riesgo de explosiones asociadas con el hidrógeno ni los peligros de manejar grandes volúmenes de gas inerte.

Además, los hornos de vacío no producen emisiones nocivas, lo que los convierte en una opción respetuosa con el medio ambiente que simplifica el cumplimiento de las regulaciones.

Aplicación de Esto a Sus Objetivos de Tratamiento Térmico

La decisión de utilizar un horno de vacío debe estar directamente relacionada con los requisitos de su producto final y las prioridades operativas.

- Si su enfoque principal es el máximo rendimiento y pureza: El tratamiento al vacío es la elección definitiva para componentes críticos en la industria aeroespacial, médica o de herramientas de alta gama, donde las propiedades del material no son negociables.

- Si su enfoque principal es la consistencia y calidad del proceso: Los hornos de vacío proporcionan una repetibilidad inigualable, lo que los hace ideales para cualquier aplicación donde reducir la variación entre piezas sea un objetivo clave.

- Si su enfoque principal es la seguridad operativa y la reducción de los costos de funcionamiento: La eliminación de los gases atmosféricos convierte a los hornos de vacío en una solución más segura y, a menudo, más rentable a largo plazo, a pesar de una mayor inversión inicial.

En última instancia, adoptar el tratamiento térmico al vacío es una inversión en control, consistencia y calidad.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Prevención de la Oxidación | Elimina la cascarilla superficial al eliminar el oxígeno, preservando la integridad del material. |

| Uniformidad de la Temperatura | Utiliza la radiación para un calentamiento uniforme, reduciendo el estrés térmico y la distorsión. |

| Pureza de la Superficie | Proporciona desgasificación y limpieza, dando como resultado acabados brillantes sin post-procesamiento. |

| Propiedades Mecánicas Mejoradas | Mejora la dureza, resistencia y tenacidad mediante un control preciso. |

| Alta Repetibilidad | Garantiza resultados consistentes de lote a lote para una calidad fiable. |

¿Listo para elevar su tratamiento térmico con un control preciso y resultados de alta calidad? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, muffles, tubos, hornos rotatorios y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ofreciendo propiedades mecánicas mejoradas, acabados superficiales superiores y eficiencia operativa. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué materiales se pueden procesar en un horno de recocido al vacío? Ideal para metales reactivos y electrónica

- ¿Por qué es necesaria una pre-purga de "horneado" para la purificación del magnesio? Asegure una pureza ultra alta en su destilación al vacío

- ¿Por qué es necesario un tratamiento prolongado en un horno de secado al vacío para los ánodos a base de SnO2? Garantizar datos electroquímicos fiables

- ¿Cuáles son las especificaciones para el calentamiento por inducción de frecuencia media en hornos de grafitización al vacío? | KINTEK

- ¿Cuáles son las precauciones relacionadas con la temperatura para el uso de un horno de vacío? Garantice la seguridad y la longevidad en su laboratorio

- ¿Qué papel juegan los hornos de vacío en la fabricación de componentes electrónicos? Esenciales para la pureza y la precisión

- ¿Qué es un horno de crisol y para qué se utiliza? Una guía para la fusión limpia de metales

- ¿Cuál es la función principal de un horno de sinterización por vacío industrial en la producción de WC-8Co? Lograr la máxima densidad.