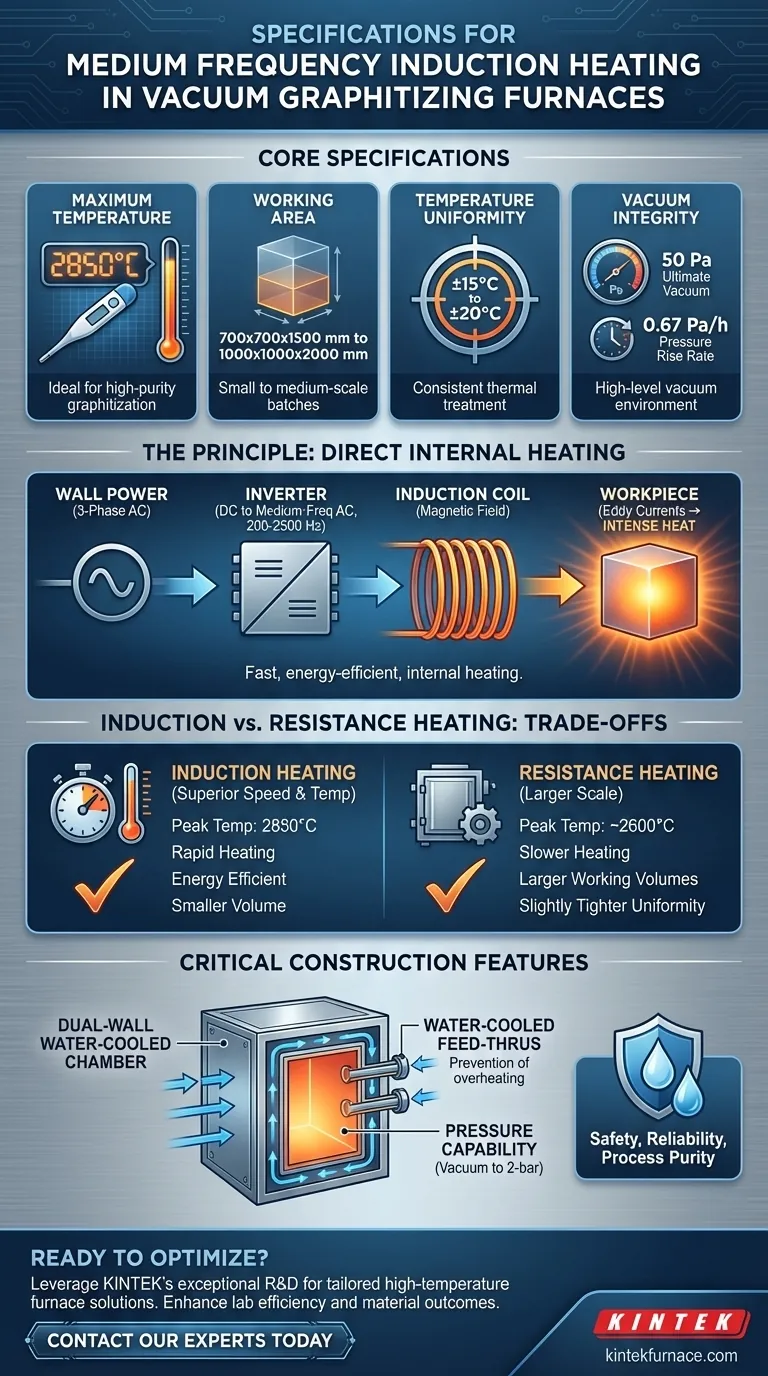

Para un horno de grafitización al vacío, las especificaciones típicas para el calentamiento por inducción de frecuencia media incluyen tamaños de área de trabajo que van desde 700x700x1500 mm hasta 1000x1000x2000 mm. Estos hornos pueden alcanzar una temperatura máxima de 2850 °C con una uniformidad de temperatura de ±15 a ±20 °C. Operan con un vacío final de 50 Pa y una tasa de aumento de presión de 0.67 Pa/h, lo que indica un alto nivel de integridad del vacío.

Elegir la tecnología de calentamiento adecuada no se trata solo de alcanzar una temperatura objetivo. Se trata de comprender cómo el método de calentamiento en sí impacta la velocidad de su proceso, el tamaño del lote y la eficiencia energética. La inducción de frecuencia media ofrece una velocidad y temperatura inigualables para aplicaciones específicas, pero esto conlleva compensaciones en la escala en comparación con el calentamiento por resistencia.

Comprender las especificaciones principales

Para evaluar adecuadamente un horno, debe comprender lo que significa cada especificación para sus resultados operativos. Estos números definen el rango de rendimiento del horno.

Temperatura Máxima (2850 °C)

Este es el parámetro más crítico para la grafitización. La transformación del carbono amorfo en una estructura de grafito cristalino requiere temperaturas extremadamente altas, y la capacidad de 2850 °C de los sistemas de inducción es ideal para producir materiales grafíticos de alta pureza y alto rendimiento.

Área de Trabajo (Hasta 1000x1000x2000 mm)

Esto define el tamaño o volumen máximo de material que puede procesar en un solo lote. Los tamaños disponibles para el calentamiento por inducción son adecuados para corridas de producción de pequeña a mediana escala.

Uniformidad de Temperatura (±15 a ±20 °C)

Esta especificación mide la variación de temperatura en toda el área de trabajo. Una uniformidad más estricta asegura que todas las partes dentro de un lote reciban el mismo tratamiento térmico, lo que conduce a propiedades de material consistentes y calidad predecible en el producto final.

Nivel e Integridad del Vacío

El vacío final (50 Pa) define la presión más baja que puede alcanzar el horno, lo cual es crucial para prevenir la oxidación y eliminar impurezas volátiles a altas temperaturas. La tasa de aumento de presión (0.67 Pa/h) mide qué tan bien mantiene el vacío la cámara, lo que indica la calidad de los sellos y la construcción general.

El Principio del Calentamiento por Inducción de Frecuencia Media

A diferencia de los hornos convencionales que calientan de afuera hacia adentro, el calentamiento por inducción genera calor directamente dentro del material mismo. Esta diferencia fundamental es la fuente de sus principales ventajas.

De la Energía de la Red al Calor Inducido

El horno convierte la energía de CA trifásica estándar en CC. Luego, un inversor convierte esta CC nuevamente en una CA de frecuencia media de alta corriente (típicamente 200-2500 Hz). Esta corriente se alimenta a una bobina de inducción de cobre dentro del horno.

El Papel de las Corrientes de Foucault

La corriente alterna en la bobina genera un campo magnético potente y que cambia rápidamente. Este campo magnético penetra el material eléctricamente conductor a calentar (como un crisol de grafito o el precursor de carbono en sí), induciendo corrientes eléctricas potentes en él, conocidas como corrientes de Foucault.

Calentamiento Directo y Eficiente

A medida que estas corrientes de Foucault fluyen a través del material contra su resistencia eléctrica natural, generan un calor intenso. Debido a que el calor se crea dentro de la pieza de trabajo, el proceso de calentamiento es excepcionalmente rápido y energéticamente eficiente, con menos energía desperdiciada calentando toda la cámara del horno.

Comprender las Compensaciones: Inducción frente a Calentamiento por Resistencia

Muchos hornos de grafitización se pueden configurar con calentamiento por inducción o por resistencia. Comprender sus diferencias es clave para tomar una decisión informada.

Temperatura y Velocidad

El calentamiento por inducción es el claro ganador en cuanto a temperatura máxima y velocidad, alcanzando los 2850 °C rápidamente. El calentamiento por resistencia generalmente alcanza una temperatura más baja (alrededor de 2600 °C) y requiere un tiempo significativamente mayor para alcanzar su temperatura objetivo.

Escala y Volumen de Trabajo

Esta es la principal ventaja del calentamiento por resistencia. Los hornos de resistencia están disponibles con volúmenes de trabajo mucho mayores (por ejemplo, 2000x2000x4000 mm), lo que los hace adecuados para componentes muy grandes o producción por lotes de gran volumen que serían poco prácticos en un horno de inducción.

Eficiencia Energética

El calentamiento por inducción es generalmente más eficiente energéticamente. Al generar calor directamente donde se necesita, minimiza la pérdida térmica hacia las paredes del horno y el aislamiento. Los hornos de resistencia calientan toda la zona caliente mediante radiación desde los elementos calefactores, lo que resulta en una mayor pérdida de energía ambiental.

Uniformidad de Temperatura

Ambas tecnologías ofrecen una buena uniformidad. Sin embargo, los sistemas de calentamiento por resistencia a veces pueden lograr una tolerancia ligeramente más estricta (por ejemplo, ±10 °C) en un volumen muy grande debido a la naturaleza radiante de la transferencia de calor.

Características Críticas de Construcción y Operación

Las condiciones extremas dentro de un horno de grafitización exigen una ingeniería robusta para garantizar la seguridad, la fiabilidad y la pureza del proceso.

Cámara de Doble Pared Enfriada por Agua

La cámara del horno y la puerta están construidas con un diseño de doble pared de acero inoxidable. El agua circula continuamente entre estas paredes para gestionar la inmensa carga térmica, protegiendo la integridad estructural del horno y manteniendo las superficies externas frías y seguras.

Prevención de la Contaminación

Para mantener un ambiente de vacío puro, las penetraciones de energía y otros puntos de acceso también se enfrían con agua. Esto evita el sobrecalentamiento y una posible fuga de agua a la zona caliente, lo cual es fundamental para evitar la contaminación del producto.

Capacidad de Presión

Estos hornos están diseñados para operar desde un vacío total hasta una presión positiva de 2 bares (o más). Esta flexibilidad permite diferentes pasos del proceso, como ejecutar un ciclo bajo una atmósfera de gas inerte específica después de la purga inicial al vacío.

Tomando la Decisión Correcta para su Proceso de Grafitización

Su elección entre la inducción de frecuencia media y otros métodos de calentamiento depende completamente de sus requisitos de proceso específicos y objetivos comerciales.

- Si su enfoque principal es lograr las temperaturas de grafitización más altas y tiempos de ciclo rápidos para materiales avanzados: La inducción de frecuencia media es la opción superior.

- Si su enfoque principal es procesar lotes o componentes muy grandes donde el volumen de producción es la principal restricción: El calentamiento por resistencia ofrece zonas de trabajo significativamente más grandes.

- Si su enfoque principal es maximizar la eficiencia energética para costos operativos más bajos: El método de calentamiento directo de la inducción proporciona una ventaja distinta.

Al comprender estos principios básicos y compensaciones, puede seleccionar con confianza la tecnología de calentamiento que se alinee con precisión con sus objetivos de material y producción.

Tabla Resumen:

| Especificación | Rango Típico para Inducción de Frecuencia Media |

|---|---|

| Temperatura Máxima | 2850°C |

| Área de Trabajo (LxAxA) | 700x700x1500 mm a 1000x1000x2000 mm |

| Uniformidad de Temperatura | ±15°C a ±20°C |

| Vacío Final | 50 Pa |

| Tasa de Aumento de Presión | 0.67 Pa/h |

| Método de Calentamiento | Calentamiento directo, interno mediante corrientes de Foucault |

| Ventaja Principal | Alta temperatura, calentamiento rápido, eficiencia energética |

| Compensación | Volumen de trabajo más pequeño en comparación con hornos de resistencia |

¿Listo para Optimizar su Proceso de Grafitización?

Su elección de tecnología de calentamiento impacta directamente la calidad de su producto, el rendimiento y los costos operativos. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas.

- Para materiales grafíticos de alta pureza y alto rendimiento que requieren tiempos de ciclo rápidos y temperaturas de hasta 2850 °C, nuestros Hornos de Inducción de Frecuencia Media son la solución ideal.

- ¿Necesita una escala o proceso diferente? Nuestra diversa línea de productos, que incluye Hornos de Muffle, Tubo, Rotatorios, al Vacío y con Atmósfera, y Sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda.

Hablemos de sus requisitos específicos. Contacte a nuestros expertos hoy para explorar cómo un horno KINTEK puede mejorar la eficiencia de su laboratorio y los resultados de sus materiales.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas