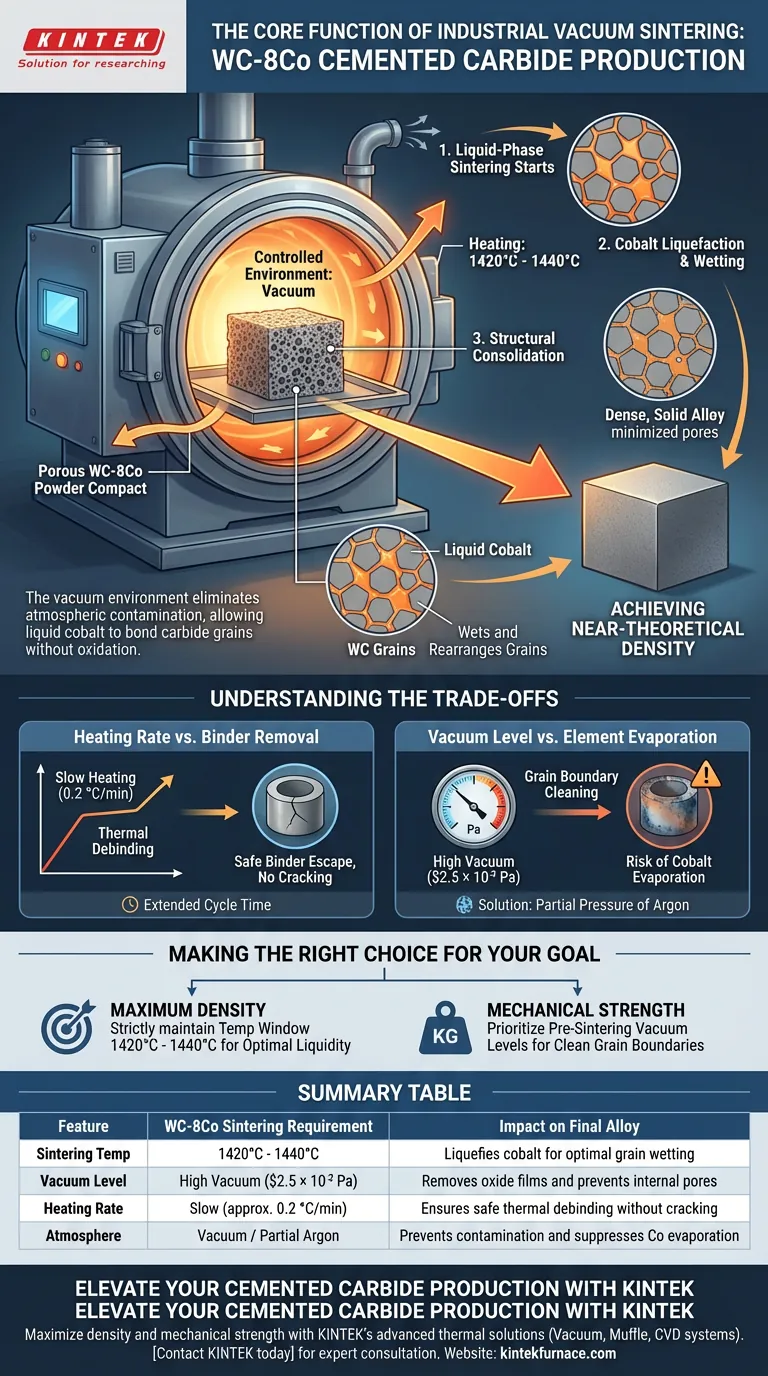

La función principal de un horno de sinterización por vacío industrial en la producción de carburo cementado WC-8Co es crear un entorno controlado que impulse la sinterización en fase líquida. Al calentar el material a entre 1420 °C y 1440 °C bajo vacío, el horno licúa el aglutinante de cobalto, permitiendo que moje completamente los granos de carburo de tungsteno. Este proceso elimina eficazmente las películas de óxido y los gases, asegurando que la aleación final alcance un nivel de densificación cercano a su límite teórico.

Al eliminar la contaminación atmosférica y permitir un control térmico preciso, el horno transforma un compactado de polvo poroso en una aleación sólida y densa. El entorno de vacío es la variable clave que permite que el aglutinante de cobalto fluya libremente y una los granos de carburo sin la interferencia de la oxidación.

Lograr una Densidad Cercana a la Teórica

El Mecanismo de la Sinterización en Fase Líquida

El horno opera en un rango de temperatura específico, típicamente 1420–1440 °C para mezclas de WC-8Co. A estas temperaturas, la fase de cobalto pasa de sólido a líquido.

Acción Capilar y Humectación

Una vez licuado, el cobalto no se asienta simplemente entre las partículas de carburo de tungsteno (WC); activamente moja los granos. Las fuerzas capilares acercan las partículas de WC, llenando los vacíos que existían en la forma de polvo.

Consolidación Estructural

Esta reorganización de partículas es lo que impulsa la densificación. El horno mantiene esta temperatura para asegurar que el material cree una estructura sólida y continua, eliminando la porosidad inherente al compactado de polvo crudo.

El Papel Crítico del Entorno de Vacío

Eliminación de Películas de Óxido

Antes de que el cobalto pueda mojar con éxito el carburo de tungsteno, la superficie del polvo debe estar impecable. El entorno de vacío elimina las películas de óxido de las superficies del polvo que de otro modo actuarían como una barrera para la unión.

Eliminación de Gases Adsorbidos

Los polvos crudos a menudo contienen gases adsorbidos que pueden quedar atrapados dentro del material durante el calentamiento. El vacío extrae eficazmente estas impurezas volátiles y gases.

Prevención de la Formación de Poros

Al eliminar estos gases antes de que el material se selle, el horno previene la formación de poros internos. Esto asegura que el cuerpo sinterizado final sea sólido y cumpla con los requisitos de propiedades mecánicas del diseño.

Comprensión de las Compensaciones

Velocidad de Calentamiento vs. Eliminación del Aglutinante

Un ciclo de sinterización por vacío estándar a menudo utiliza una velocidad de calentamiento lenta (por ejemplo, 0,2 °C/min) durante las etapas iniciales. Esto es necesario para la desaglutinación térmica, permitiendo que los aglutinantes residuales escapen suavemente sin agrietar la pieza. Sin embargo, esto extiende significativamente el tiempo total del ciclo en comparación con técnicas rápidas como el calentamiento por inducción.

Nivel de Vacío vs. Evaporación de Elementos

Si bien un alto vacío (por ejemplo, $2.5 \times 10^{-2}$ Pa) es esencial para limpiar los límites de grano, las condiciones de vacío extremas a temperaturas pico pueden provocar la evaporación del propio aglutinante de cobalto. El proceso requiere un equilibrio, a veces introduciendo una presión parcial de argón para suprimir la evaporación mientras se mantiene la protección.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su producción de WC-8Co, alinee la operación de su horno con sus métricas de calidad específicas.

- Si su enfoque principal es la Máxima Densidad: Mantenga estrictamente la ventana de temperatura entre 1420 °C y 1440 °C para asegurar una liquidez óptima de la fase de cobalto sin inducir un crecimiento excesivo de los granos.

- Si su enfoque principal es la Resistencia Mecánica: Priorice los niveles de vacío previos a la sinterización para asegurar la eliminación completa de las películas de óxido y los gases adsorbidos, creando límites de grano más limpios.

El valor final del horno de sinterización por vacío radica en su capacidad para sincronizar el alto calor con un entorno libre de contaminantes, convirtiendo el polvo crudo en una herramienta industrial de alto rendimiento.

Tabla Resumen:

| Característica | Requisito de Sinterización WC-8Co | Impacto en la Aleación Final |

|---|---|---|

| Temp. de Sinterización | 1420°C - 1440°C | Licúa el cobalto para una humectación óptima de los granos |

| Nivel de Vacío | Alto Vacío ($2.5 \times 10^{-2}$ Pa) | Elimina películas de óxido y previene poros internos |

| Velocidad de Calentamiento | Lenta (aprox. 0,2 °C/min) | Asegura una desaglutinación térmica segura sin agrietamiento |

| Atmósfera | Vacío / Argón Parcial | Previene la contaminación y suprime la evaporación de Co |

Mejore su Producción de Carburo Cementado con KINTEK

Maximice la densidad y la resistencia mecánica de sus aleaciones WC-8Co con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de Vacío, Mufla y CVD de alto rendimiento adaptados a las rigurosas demandas de la sinterización en fase líquida. Ya sea que necesite parámetros de horno personalizables para prevenir la evaporación de elementos o ciclos de calentamiento especializados para la consolidación estructural, nuestros sistemas aseguran que sus materiales alcancen sus límites teóricos.

¿Listo para optimizar su proceso de sinterización? Contacte a KINTEK hoy mismo para consultar con nuestros expertos sobre sus necesidades únicas de alta temperatura, de laboratorio o industriales.

Guía Visual

Referencias

- Vitalii A. Sheremet. Effect of Cold Isostatic Pressing and VC Grain Growth Inhibitor Addition on WC Grain Size and Mechanical Properties of WC-8Co Cemented Carbide. DOI: 10.24191/jmeche.v21i2.26252

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los beneficios del sinterizado al vacío? Lograr propiedades y pureza de material superiores

- ¿Cómo garantiza un horno de alto vacío la pureza de las aleaciones de Ti-Nb? Guía experta para el sinterizado y la desaglomeración

- ¿Cuáles son los requisitos del entorno de trabajo para un horno de vacío? Garantice la seguridad y la pureza para su laboratorio

- ¿Cómo funciona el horno de sinterización al vacío para sinterizar metales duros y aleaciones? Logre materiales puros de alta densidad

- ¿Por qué se requiere un horno de recocido al vacío para el titanio LPBF? Resuelva los desafíos de reactividad y alivio de tensiones

- ¿Por qué se utiliza la monitorización dual para el recocido de tantalio? Logre una precisión de 20 K en hornos de vacío

- ¿Cómo contribuyen los hornos de tratamiento térmico y de vacío a la innovación industrial? Desbloquee un rendimiento superior de los materiales

- ¿Cómo impactan las atmósferas controladas y los ciclos de temperatura automatizados en un horno de sinterización en la calidad de la aleación?