En esencia, el sinterizado al vacío produce piezas con propiedades de material superiores, acabados superficiales prístinos y una pureza excepcional. Al llevar a cabo el proceso en un entorno controlado y libre de oxígeno, elimina el riesgo de oxidación y contaminación que afecta a los métodos convencionales, lo que resulta en componentes con mayor densidad, mayor resistencia y una menor necesidad de acabado secundario.

La ventaja fundamental del sinterizado al vacío no es simplemente la eliminación del aire, sino la creación de un entorno activo que promueve la consolidación ideal del material mientras previene las reacciones químicas no deseadas que degradan la integridad y el rendimiento final de un componente.

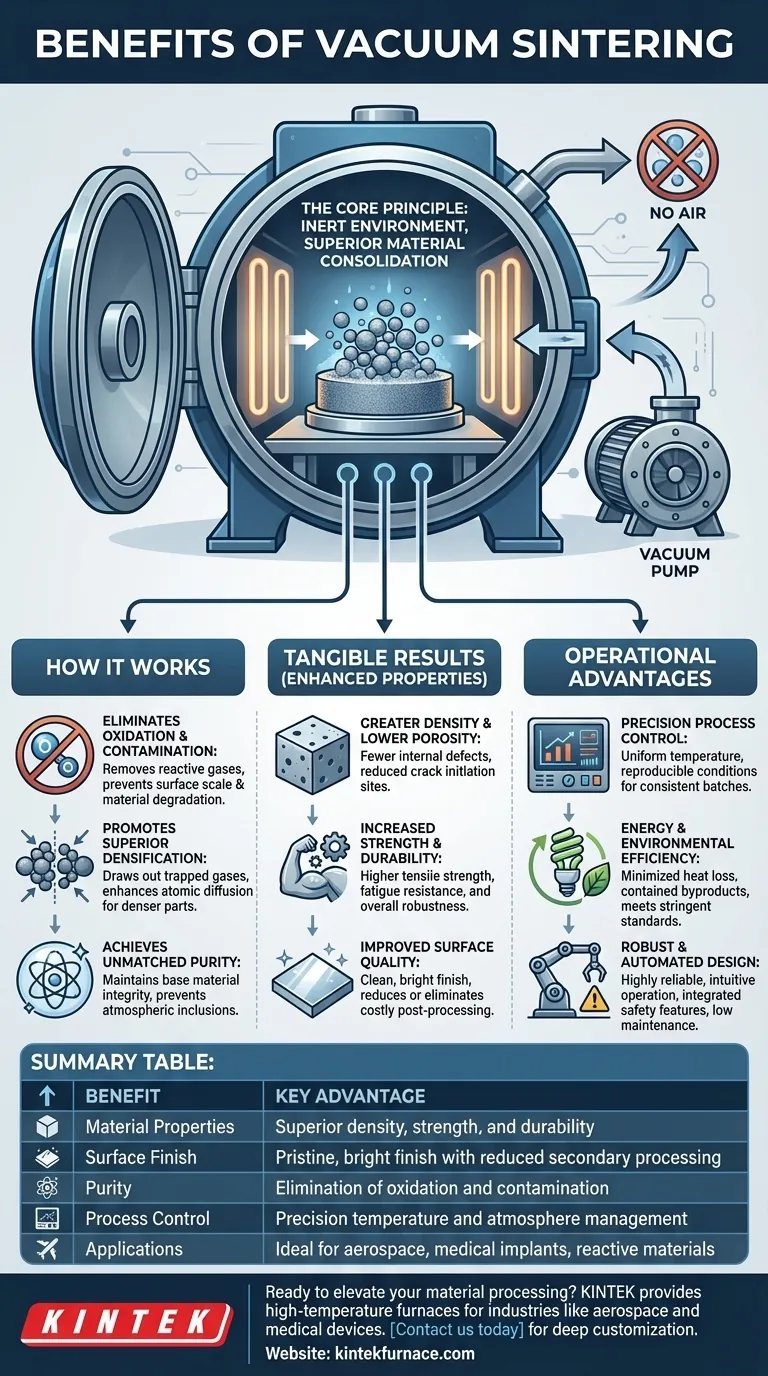

El Principio Central: Cómo un Vacío Transforma el Sinterizado

Para comprender los beneficios, primero debe entender la física. Un vacío altera fundamentalmente el entorno de sinterización, cambiándolo de una atmósfera reactiva a un estado inerte y controlado que mejora activamente el material.

Eliminación de la Oxidación y la Contaminación

El aire atmosférico es rico en oxígeno, nitrógeno y vapor de agua, todos los cuales pueden reaccionar con los materiales a altas temperaturas. Esto conduce a la formación de óxidos y otros compuestos que comprometen las propiedades del material.

Un vacío elimina estos gases reactivos. Este no es simplemente un beneficio pasivo; es un requisito absoluto para procesar materiales sensibles a la oxidación como el titanio, los metales refractarios y ciertas cerámicas avanzadas.

Promoción de una Densificación Superior

El sinterizado funciona uniendo las partículas del material, y un objetivo clave es eliminar los espacios vacíos, o poros, entre ellas. Un entorno de vacío ayuda activamente en este proceso.

Al reducir la presión externa, un vacío ayuda a extraer los gases atrapados dentro de los poros del material. Esto facilita el colapso de estos huecos y mejora la difusión atómica, permitiendo que las partículas se unan de manera más completa y formen una pieza final más densa y sólida.

Logro de una Pureza Inigualable

Más allá de prevenir la oxidación, el vacío mantiene la pureza química del material base. Evita que los componentes dañinos de la atmósfera se incorporen a la pieza final, asegurando que sus características de rendimiento coincidan con las especificaciones de diseño del material.

Los Resultados Tangibles: Propiedades Mecánicas Mejoradas

El entorno controlado de un horno de vacío se traduce directamente en mejoras medibles en el producto final. Estas no son ganancias marginales; a menudo son transformadoras.

Mayor Densidad y Menor Porosidad

Como resultado directo de la eliminación mejorada de gases de los poros, las piezas sinterizadas al vacío logran consistentemente densidades finales más altas. Una menor porosidad significa menos sitios de defectos internos donde las grietas pueden iniciarse, lo cual es un factor crítico para el rendimiento.

Mayor Resistencia y Durabilidad

Una mayor densidad y pureza se correlacionan directamente con mejores propiedades mecánicas. Los componentes sinterizados al vacío exhiben mayor resistencia a la tracción, resistencia a la fatiga y durabilidad general en comparación con aquellos sinterizados en una atmósfera convencional.

Calidad Superficial Mejorada

La oxidación en la superficie de una pieza crea una capa áspera y descolorida que a menudo debe eliminarse mediante operaciones secundarias costosas y lentas, como el rectificado o el mecanizado.

Debido a que el sinterizado al vacío previene esta oxidación superficial, las piezas salen del horno con un acabado limpio y brillante, lo que reduce significativamente o incluso elimina la necesidad de reprocesamiento mecánico.

Comprensión de las Ventajas Operativas

Más allá de la pieza en sí, los hornos de vacío modernos ofrecen importantes beneficios de proceso y operativos que contribuyen a la eficiencia y fiabilidad.

Control de Proceso de Precisión

Los hornos de vacío proporcionan un nivel de control inigualable. La uniformidad de la temperatura se optimiza mediante la colocación estratégica de los elementos calefactores, y los termopares permiten un monitoreo y ajuste precisos. Esto garantiza que cada lote se procese bajo exactamente las mismas condiciones ideales.

Eficiencia Energética y Ambiental

Los materiales aislantes avanzados, como el fieltro de grafito, minimizan la pérdida de calor y reducen el consumo general de energía. Además, la cámara de vacío sellada contiene todos los subproductos del proceso, evitando la liberación de gases de escape y cumpliendo con estrictas normas ambientales sin requerir sistemas de tratamiento secundarios costosos.

Diseño Robusto y Automatizado

Los sistemas modernos están altamente automatizados para un funcionamiento intuitivo y fiable. Las características de seguridad integradas, como las alarmas por sobretemperatura o pérdida de agua de refrigeración, protegen tanto el equipo como el producto. Este diseño robusto conduce a una alta fiabilidad y bajos costes de mantenimiento continuos.

Tomar la Decisión Correcta para Su Aplicación

Elegir un método de sinterización depende completamente de sus requisitos de material y rendimiento. El sinterizado al vacío no siempre es necesario, pero para aplicaciones exigentes, a menudo es el único camino viable.

- Si su enfoque principal son los componentes críticos para el rendimiento: El sinterizado al vacío es esencial para lograr la máxima densidad, pureza y resistencia requeridas en campos como la aeroespacial, los implantes médicos y las herramientas de alto rendimiento.

- Si trabaja con materiales reactivos: Para materiales como el titanio, el niobio o aceros inoxidables especializados, un entorno de vacío es innegociable para prevenir una oxidación catastrófica.

- Si su objetivo es un acabado superficial prístino: Para minimizar los costes de posprocesamiento y lograr una superficie limpia y brillante directamente desde el horno, el sinterizado al vacío es la opción superior.

En última instancia, adoptar el sinterizado al vacío es una decisión estratégica para priorizar el nivel absoluto más alto de integridad y rendimiento del material.

Tabla Resumen:

| Beneficio | Ventaja Clave |

|---|---|

| Propiedades del Material | Densidad, resistencia y durabilidad superiores |

| Acabado Superficial | Acabado prístino y brillante con procesamiento secundario reducido |

| Pureza | Eliminación de la oxidación y la contaminación |

| Control de Proceso | Gestión precisa de la temperatura y la atmósfera |

| Aplicaciones | Ideal para la industria aeroespacial, implantes médicos y materiales reactivos |

¿Listo para elevar su procesamiento de materiales con soluciones avanzadas de sinterizado al vacío? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura como Hornos de Vacío y Atmósfera, adaptados para industrias como la aeroespacial y los dispositivos médicos. Nuestras amplias capacidades de personalización garantizan que sus necesidades experimentales únicas se satisfagan con precisión. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad