Un horno de alto vacío garantiza la pureza a través de un doble mecanismo de extracción activa y aislamiento atmosférico estricto. Al mantener un entorno controlado de baja presión, el horno elimina activamente los subproductos gaseosos liberados durante la descomposición del aglutinante y, al mismo tiempo, protege los átomos reactivos de titanio y niobio de contaminantes externos como el oxígeno y el nitrógeno.

El entorno de vacío actúa tanto como escudo como escoba: evita la oxidación ambiental y, al mismo tiempo, barre activamente las impurezas orgánicas, asegurando que la difusión de los átomos metálicos ocurra en un estado prístino.

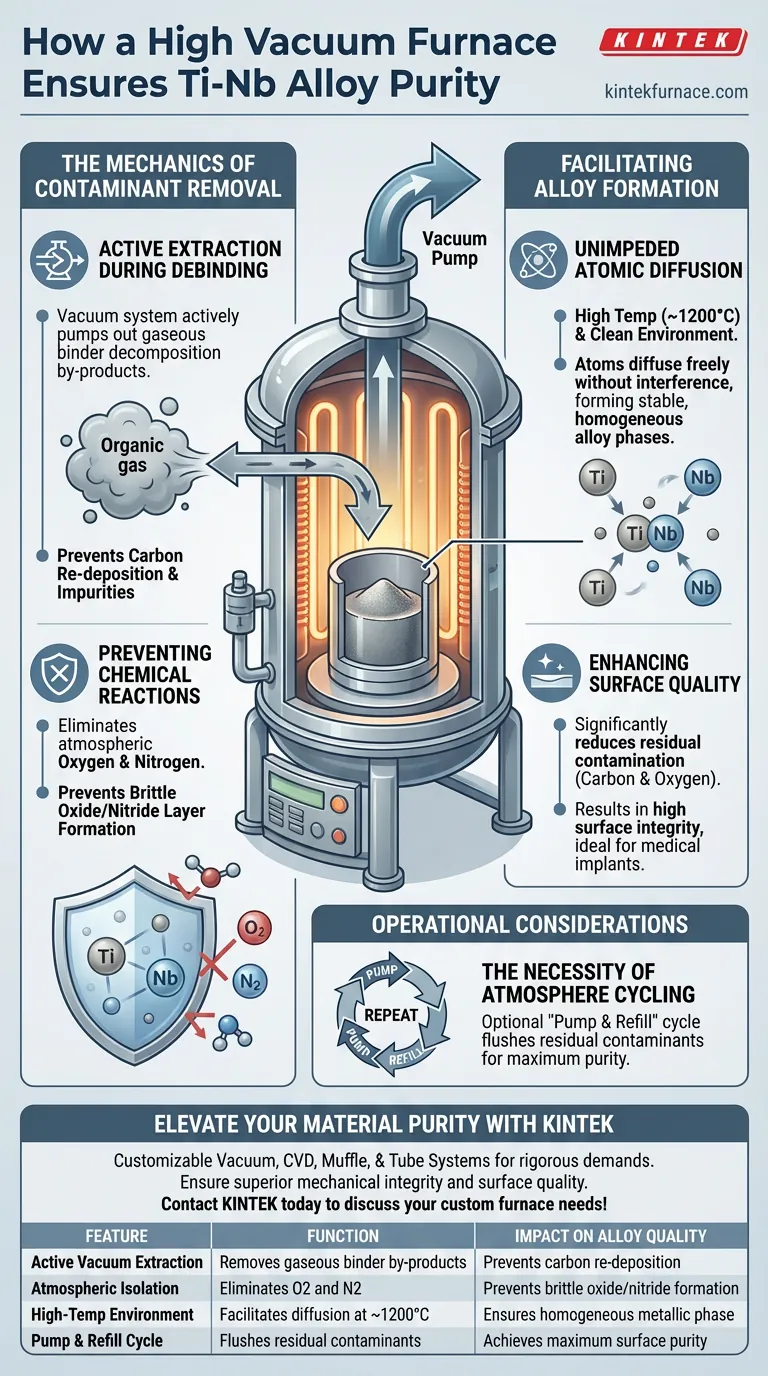

La mecánica de la eliminación de contaminantes

Extracción activa durante la desaglomeración

Durante las etapas iniciales de calentamiento, los aglutinantes orgánicos utilizados para dar forma a la aleación comienzan a descomponerse.

El sistema de vacío es esencial aquí. No solo mantiene un entorno estático; bombea activamente los subproductos gaseosos resultantes de esta descomposición.

Sin esta extracción activa, estos gases permanecerían alrededor del metal, redepositando carbono u otras impurezas en la superficie de la aleación.

Prevención de reacciones químicas

El titanio es muy reactivo, especialmente propenso a la oxidación y nitruración cuando se calienta.

Un entorno de alto vacío elimina la presencia de oxígeno y nitrógeno atmosféricos.

Este aislamiento evita la formación de capas quebradizas de óxido o nitruro que comprometerían la integridad mecánica de la aleación final.

Facilitación de la formación de aleaciones

Difusión atómica sin obstáculos

Para crear una aleación real de Ti-Nb, los átomos de titanio y niobio deben difundirse entre sí.

Este proceso generalmente requiere temperaturas alrededor de 1200 grados Celsius.

El vacío asegura que esto ocurra sin interferencias. Al eliminar las barreras físicas (como las capas de óxido) y los contaminantes gaseosos, los átomos pueden difundirse libremente para formar fases de aleación estables y homogéneas.

Mejora de la calidad de la superficie

Para aplicaciones que requieren superficies ultralimpias, como implantes médicos, el sinterizado al vacío es superior.

Reduce significativamente la contaminación residual de carbono y oxígeno.

Esto da como resultado un producto final con alta integridad superficial, libre de las inclusiones que a menudo afectan a las piezas sinterizadas en atmósfera.

Consideraciones operativas y compensaciones

La necesidad de ciclos de atmósfera

Lograr la máxima pureza a menudo requiere más que un simple "bombeo".

Los protocolos complementarios sugieren un ciclo de "bombeo y recarga". Esto implica bombear previamente un vacío, introducir una atmósfera pura y repetir el ciclo.

Si bien esta técnica aumenta significativamente la pureza al eliminar los contaminantes residuales, agrega tiempo y complejidad al ciclo de procesamiento general. Ignorar este paso en lotes experimentales o de alto riesgo puede conducir a resultados inconsistentes.

Tomar la decisión correcta para la integridad del material

Para maximizar la calidad de sus aleaciones de Ti-Nb, considere sus objetivos de procesamiento específicos:

- Si su principal objetivo es evitar la fragilización: Priorice un alto nivel de vacío para prevenir estrictamente la oxidación y la nitruración, que son las principales causas de formación de fases quebradizas en el titanio.

- Si su principal objetivo es la pureza de la superficie: Implemente un ciclo de preprocesamiento de "bombeo y recarga" para purgar la cámara del horno de contaminantes atmosféricos residuales antes de que comience el calentamiento.

La verdadera pureza del material no se trata solo de la temperatura que alcanza, sino de la limpieza del entorno en el que se aplica esa temperatura.

Tabla resumen:

| Característica | Función en el procesamiento de Ti-Nb | Impacto en la calidad de la aleación |

|---|---|---|

| Extracción activa por vacío | Elimina subproductos gaseosos del aglutinante | Previene la redeposición de carbono y la contaminación superficial |

| Aislamiento atmosférico | Elimina oxígeno y nitrógeno | Previene la formación de capas quebradizas de óxido/nitruro |

| Entorno de alta temperatura | Facilita la difusión a ~1200°C | Asegura una fase metálica estable y homogénea |

| Ciclo de bombeo y recarga | Elimina contaminantes residuales | Logra la máxima pureza superficial para uso médico/aeroespacial |

Mejore la pureza de su material con KINTEK

No permita que la oxidación o las inclusiones de carbono comprometan sus aleaciones de Ti-Nb de alto rendimiento. KINTEK proporciona soluciones de vacío líderes en la industria diseñadas específicamente para las rigurosas demandas de la desaglomeración térmica y el sinterizado.

Respaldados por I+D experta y fabricación de precisión, nuestra gama de sistemas de vacío, CVD, mufla y tubulares son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas. Ya sea que esté produciendo implantes médicos o componentes aeroespaciales, garantizamos que sus materiales logren una integridad mecánica y una calidad superficial superiores.

¿Listo para optimizar sus procesos de alta temperatura? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Diego Michael Cornelius dos Santos, Natália de Freitas Daudt. Powder Metallurgical Manufacturing of Ti-Nb alloys Using Coarse Nb Powders. DOI: 10.1590/1980-5373-mr-2023-0478

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Por qué usar un horno de vacío para rellenos compuestos? Protege la integridad del material y previene la oxidación

- ¿Por qué se requiere un horno de recocido al vacío para películas de Cu2Co1-xNaxSnS4? Optimice la cristalización de sus películas delgadas

- ¿Cómo se produce la transferencia de calor en un horno de vacío de alta temperatura y qué factores influyen en su eficiencia? Domine el control del calor radiante

- ¿Qué condiciones físicas proporciona un horno de vacío a alta temperatura para los esqueletos de SiC? Guía experta de sinterización

- ¿Cuál es la función de la cámara de calentamiento en un horno de temple de fondo abatible? Asegure un tratamiento térmico preciso para una metalurgia superior

- ¿Por qué un horno de vacío de grado industrial es esencial para el polvo de alúmina? Desbloquee una densidad cerámica superior

- ¿Cuáles son los usos clave de los hornos de recocido al vacío? Lograr una integridad y pureza de material superiores

- ¿Qué características tiene el sistema de control de un horno de vacío vertical? Desbloquee la precisión y la automatización