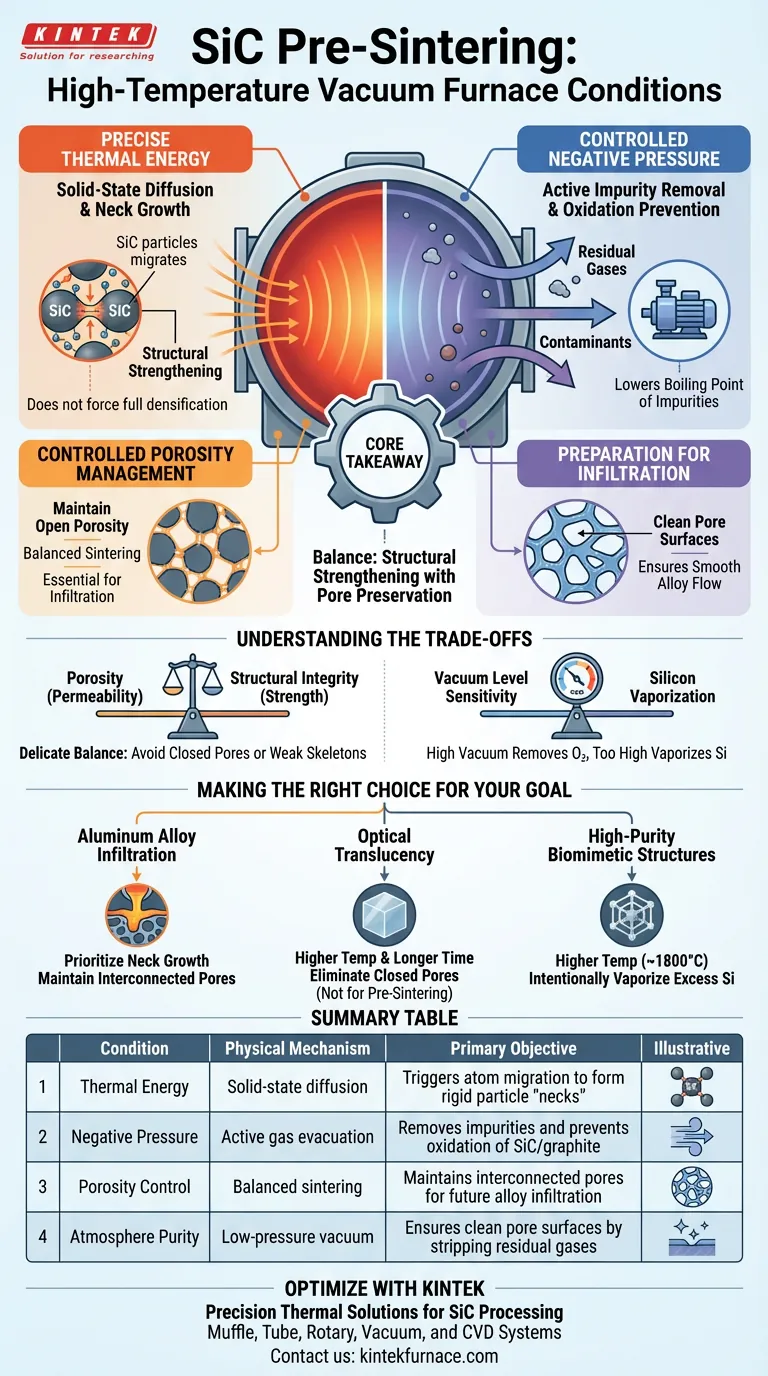

Un horno de vacío a alta temperatura establece un entorno de doble condición definido por energía térmica precisa y presión negativa controlada. Durante la pre-sinterización de los esqueletos de Carburo de Silicio (SiC), este entorno facilita la difusión en estado sólido y el "crecimiento de cuellos" entre partículas sin forzar la densificación completa. Simultáneamente, la atmósfera de baja presión evacúa activamente los gases residuales de los poros del material para prevenir la contaminación.

Conclusión Clave La función principal del horno durante este proceso específico es equilibrar el fortalecimiento estructural con la preservación de los poros. Al impulsar la unión de partículas mientras se mantiene la porosidad abierta, el sistema crea una red cerámica rígida y limpia diseñada específicamente para una infiltración exitosa de aleaciones de aluminio.

Los Mecanismos de Formación del Esqueleto

Difusión en Estado Sólido

El horno crea un régimen de alta temperatura que energiza los átomos dentro del polvo de SiC.

Esta energía térmica desencadena la difusión en estado sólido, un proceso físico donde los átomos migran a través de los límites de las partículas adyacentes.

Crecimiento de Cuellos de Partícula

A medida que ocurre la difusión, se forman "cuellos" o puentes en los puntos de contacto entre las partículas de SiC.

Este crecimiento de cuellos transforma el polvo suelto en un marco cohesivo y rígido (el esqueleto) sin fundir el material.

Gestión Controlada de la Porosidad

A diferencia de la sinterización estándar, el objetivo aquí no es eliminar los vacíos, sino estabilizarlos.

Al regular estrictamente la temperatura y la duración, el horno asegura que el esqueleto retenga una distribución de tamaño de poro y una porosidad interconectada específicas, lo cual es esencial para el procesamiento posterior.

El Papel del Entorno de Vacío

Eliminación Activa de Impurezas

El entorno de vacío actúa como un mecanismo de limpieza, reduciendo el punto de ebullición de las impurezas volátiles.

Elimina eficazmente los gases residuales atrapados dentro de los poros y elimina los contaminantes adsorbidos en las superficies del polvo.

Prevención de la Oxidación

A altas temperaturas, el SiC y los moldes de grafito utilizados en el procesamiento son muy susceptibles a la oxidación.

El vacío elimina el oxígeno y la humedad de la cámara, preservando la pureza química de la cerámica y la integridad de las herramientas.

Preparación para la Infiltración

Al eliminar las bolsas de gas y prevenir la formación de capas de óxido, el vacío asegura que la estructura de poro final esté "limpia".

Esto permite una infiltración suave de aleaciones de aluminio fundidas en etapas posteriores, ya que no hay gases atrapados que bloqueen el flujo del metal.

Comprender los Compromisos

Porosidad vs. Integridad Estructural

Existe un delicado equilibrio entre la resistencia del esqueleto y su permeabilidad.

Si la temperatura de sinterización es demasiado alta o se mantiene demasiado tiempo, los poros pueden cerrarse, impidiendo la infiltración de la aleación. Por el contrario, un calor insuficiente resulta en un esqueleto débil que puede colapsar durante la infiltración.

Sensibilidad del Nivel de Vacío

Si bien el vacío es esencial para la pureza, el nivel de presión específico dicta la eficiencia de la eliminación de impurezas.

Los vacíos extremadamente altos eliminan eficazmente el oxígeno pero, a temperaturas extremas (por ejemplo, cercanas a 1800 °C), pueden inducir la vaporización del propio silicio, alterando potencialmente la estequiometría del material si no se monitoriza.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar la pre-sinterización de su esqueleto de SiC, alinee sus parámetros de horno con sus requisitos específicos de uso final:

- Si su enfoque principal es la Infiltración de Aleaciones de Aluminio: Priorice el "crecimiento de cuellos" sobre la densificación para mantener una red de poros abierta e interconectada.

- Si su enfoque principal es la Translucidez Óptica: Debe utilizar temperaturas más altas y tiempos de mantenimiento más largos para eliminar los poros cerrados, aunque este generalmente no es el objetivo para esqueletos pre-sinterizados.

- Si su enfoque principal son Estructuras Biomiméticas de Alta Pureza: Utilice temperaturas más altas (aprox. 1800 °C) para vaporizar y eliminar intencionalmente el exceso de impurezas de silicio residual.

El éxito depende de usar el vacío no solo para calentar el material, sino para esculpir el espacio vacío dentro de él.

Tabla Resumen:

| Condición | Mecanismo Físico | Objetivo Principal |

|---|---|---|

| Energía Térmica | Difusión en estado sólido | Desencadena la migración de átomos para formar "cuellos" de partículas rígidos |

| Presión Negativa | Evacuación activa de gases | Elimina impurezas y previene la oxidación de SiC/grafito |

| Control de Porosidad | Sinterización equilibrada | Mantiene poros interconectados para la futura infiltración de aleaciones |

| Pureza de la Atmósfera | Vacío de baja presión | Asegura superficies de poro limpias al eliminar gases residuales |

Optimice Su Sinterización de SiC con KINTEK

La precisión es importante al equilibrar la integridad estructural y la porosidad interconectada en sus esqueletos cerámicos. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación avanzada. Nuestra gama de sistemas Muffle, Tube, Rotary, Vacuum y CVD son totalmente personalizables para cumplir con las exigentes demandas de temperatura y presión del procesamiento de Carburo de Silicio.

Ya sea que esté preparando esqueletos para infiltración de aleaciones de aluminio o desarrollando estructuras biomiméticas de alta pureza, nuestros hornos de alta temperatura garantizan resultados limpios, consistentes y de alto rendimiento.

¿Listo para mejorar la producción de su laboratorio? Contáctenos hoy para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo se utiliza un horno de recocido al vacío en la industria de la ciencia de los materiales y la metalurgia? Mejora la pureza y el rendimiento del material

- ¿Qué condiciones críticas de proceso proporciona un horno de vacío de alta temperatura para Mn2AlB2? Dominando la síntesis MAB

- ¿Cómo puede beneficiar al proceso en un horno de vacío el enfriamiento rápido (temple)? Aumenta la eficiencia y las propiedades del material

- ¿Cuál es el papel de un horno de secado al vacío en el procesamiento del polvo de HAp? Optimice su suspensión para cerámicas de alta densidad

- ¿Cuál es el papel fundamental de un entorno de alto vacío en la recuperación de magnesio? Desbloqueando la separación eficiente de aleaciones Al-Mg

- ¿Por qué el LNMO debe secarse a 100 °C en un horno de vacío? Optimizar el rendimiento del recubrimiento del cátodo

- ¿Cuáles son los componentes principales de la estructura interna de un horno de vacío? Optimice su proceso de tratamiento térmico

- ¿Por qué es necesario un ambiente de vacío para la preparación del esqueleto de carburo de silicio? Lograr esqueletos de SiC de alta pureza