La aplicación de secado al vacío a 100 °C es un paso de purificación crítico diseñado para eliminar contaminantes volátiles sin comprometer la estabilidad química de su material de cátodo. Este protocolo específico asegura la eliminación completa del disolvente isopropanol y la humedad residual, al tiempo que aísla la superficie reactiva de Óxido de Litio Níquel Manganeso (LNMO) de la interferencia atmosférica.

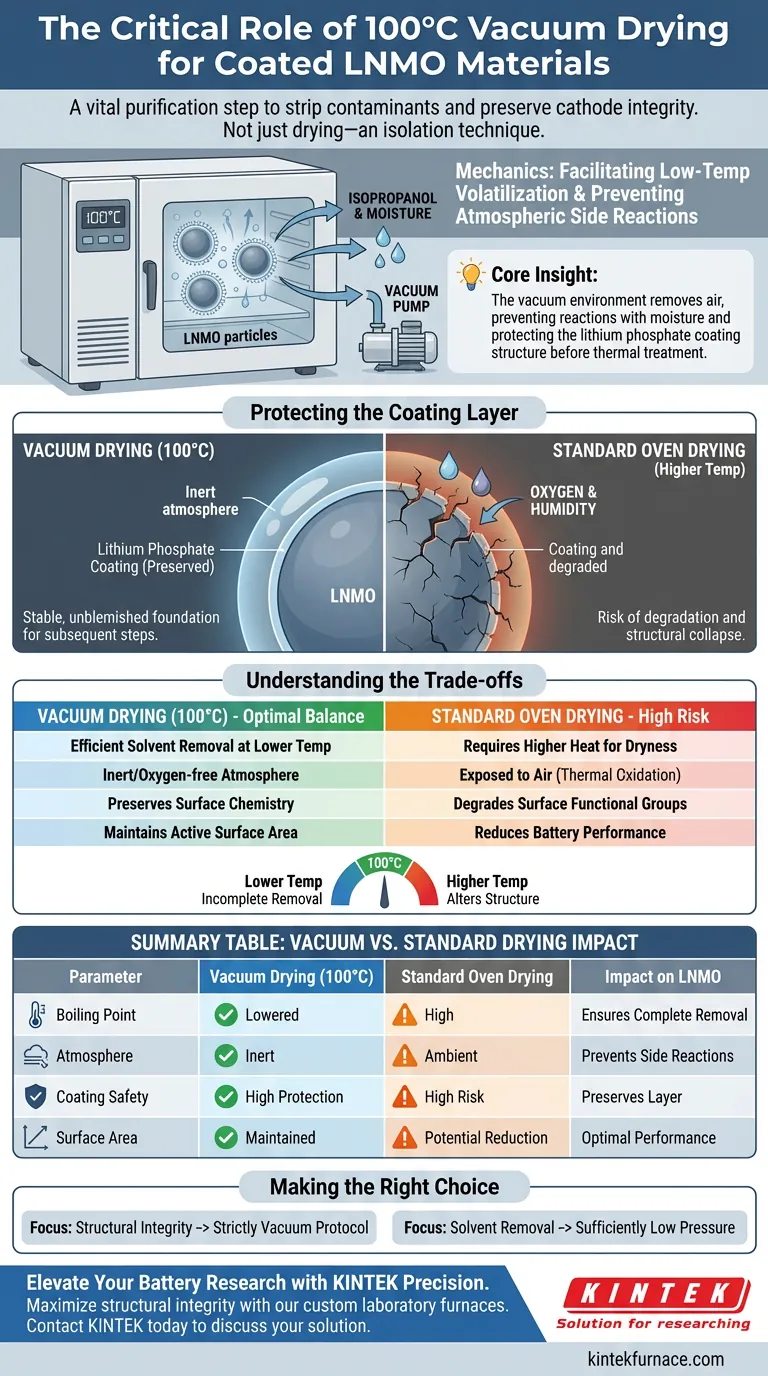

Idea central: El entorno de vacío no se trata solo de secar; es una técnica de aislamiento. Al eliminar el aire, se previenen reacciones secundarias entre el LNMO y la humedad atmosférica, protegiendo así la integridad estructural de la delicada capa de recubrimiento de fosfato de litio antes del tratamiento térmico final.

La mecánica del secado al vacío de LNMO

Facilitación de la volatilización a baja temperatura

La función principal del horno de secado al vacío de laboratorio es reducir la presión interna. Este cambio físico reduce el punto de ebullición de disolventes como el isopropanol.

Al operar a presión reducida, permite que estos disolventes se volatilizen eficientemente a 100 °C. Esto asegura la eliminación completa de los agentes líquidos utilizados durante el proceso de recubrimiento sin requerir calor excesivo que pueda dañar el material.

Prevención de reacciones secundarias atmosféricas

Los hornos de secado estándar exponen los materiales al aire ambiente, que contiene oxígeno y humedad. A temperaturas elevadas, el LNMO es muy susceptible a reaccionar con estas impurezas atmosféricas.

El entorno de vacío elimina esta variable por completo. Crea un espacio inerte donde el material puede secarse sin participar en cambios químicos no deseados, preservando específicamente la química de la superficie del material.

Protección de la capa de recubrimiento

El objetivo final de esta fase de secado es preservar la capa de recubrimiento de fosfato de litio. Este recubrimiento a menudo es recién formado y químicamente vulnerable.

Si se expone a la humedad o a la oxidación a alta temperatura durante la fase de secado, esta capa podría degradarse o sufrir un colapso estructural. El secado al vacío establece una base estable y sin imperfecciones necesaria para los pasos posteriores de curado y tratamiento térmico.

Comprensión de las compensaciones

El riesgo del secado en horno estándar

Intentar replicar este proceso en un horno estándar no de vacío es un punto común de fallo. Sin presión reducida, a menudo se requieren temperaturas más altas para lograr el mismo nivel de sequedad.

Este aumento del estrés térmico, combinado con la exposición al aire, a menudo conduce a la oxidación térmica de la superficie del material. Esto puede reducir el área superficial específica activa y degradar los grupos funcionales de la superficie, lo que finalmente reduce el rendimiento de la batería.

Equilibrio entre temperatura y presión

Si bien 100 °C es el estándar, las desviaciones pueden ser perjudiciales. Las temperaturas más bajas pueden resultar en una eliminación incompleta del disolvente, lo que lleva a defectos durante el horneado final.

Por el contrario, temperaturas significativamente más altas, incluso al vacío, corren el riesgo de alterar la estructura cristalina del LNMO antes de que el recubrimiento se fije correctamente. El protocolo de vacío a 100 °C representa el equilibrio óptimo entre la eliminación eficiente del disolvente y la preservación del material.

Tomando la decisión correcta para su objetivo

Al establecer su protocolo de síntesis, considere sus requisitos específicos de pureza y estructura:

- Si su enfoque principal es la integridad estructural: Adhiérase estrictamente al protocolo de vacío para prevenir reacciones secundarias que comprometan el recubrimiento de fosfato de litio.

- Si su enfoque principal es la eliminación de disolventes: Asegúrese de que la presión de vacío sea lo suficientemente baja como para volatilizar completamente el isopropanol a 100 °C, evitando defectos de porosidad en etapas posteriores.

Ejecutar correctamente este paso de secado "fija" efectivamente la calidad de su material precursor, preparando el escenario para un producto final de alto rendimiento.

Tabla resumen:

| Parámetro | Secado al vacío (100 °C) | Secado en horno estándar | Impacto en LNMO |

|---|---|---|---|

| Punto de ebullición | Reducido (Volatilización eficiente) | Alto (Requiere más calor) | Asegura la eliminación completa del disolvente |

| Atmósfera | Inerte / Sin oxígeno | Aire ambiente / Humedad | Previene reacciones secundarias en la superficie |

| Seguridad del recubrimiento | Alta protección | Alto riesgo de degradación | Preserva la capa de fosfato de litio |

| Área superficial | Mantenida | Posible reducción | Asegura un rendimiento óptimo de la batería |

Mejore su investigación de baterías con KINTEK Precision

Maximice la integridad estructural de sus materiales de cátodo con equipos de laboratorio diseñados para un procesamiento térmico sensible. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de vacío, mufla, tubo, rotatorio y CVD de alto rendimiento, todos completamente personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté secando precursores de LNMO delicados o realizando sinterización a alta temperatura, nuestros hornos brindan la estabilidad y el control que su investigación exige.

¿Listo para optimizar su flujo de trabajo de síntesis? Contacte a KINTEK hoy para discutir su solución de horno personalizada con nuestros expertos técnicos.

Guía Visual

Referencias

- So Young Choi, Hyun Deog Yoo. Synthesis and Electrochemical Properties of the Li3PO4-Coated LiNi0.5Mn1.5O4 Cathode Materials for High-Voltage Lithium-Ion Batteries. DOI: 10.3390/en18133387

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es beneficioso un horno de vacío para aplicaciones que requieren alta pureza? Logre una pureza y un rendimiento de material inigualables

- ¿Cuáles son las principales aplicaciones del grafito en los hornos de vacío? Desbloquee precisión y eficiencia a altas temperaturas

- ¿Cómo ayuda un modelo numérico tridimensional en el diseño de hornos de vacío? Lograr resultados de alta fidelidad

- ¿Cuáles son las dos configuraciones principales de los hornos de vacío? Explicación de Pared Caliente vs. Pared Fría

- ¿Cómo contribuye una cámara de vacío a la calidad del cobre de alto rendimiento en la soldadura fuerte? Garantiza la integridad superior de las uniones

- ¿Cuáles son las ventajas de un horno de grafito? Logre un rendimiento inigualable a altas temperaturas

- ¿Cuál es el propósito específico de usar un horno de alta temperatura al vacío para el pretratamiento de polvos? Asegurar interfaces nítidas

- ¿Qué función cumple un horno de recocido de hidrógeno a alta presión? Lograr una saturación profunda en muestras de acero