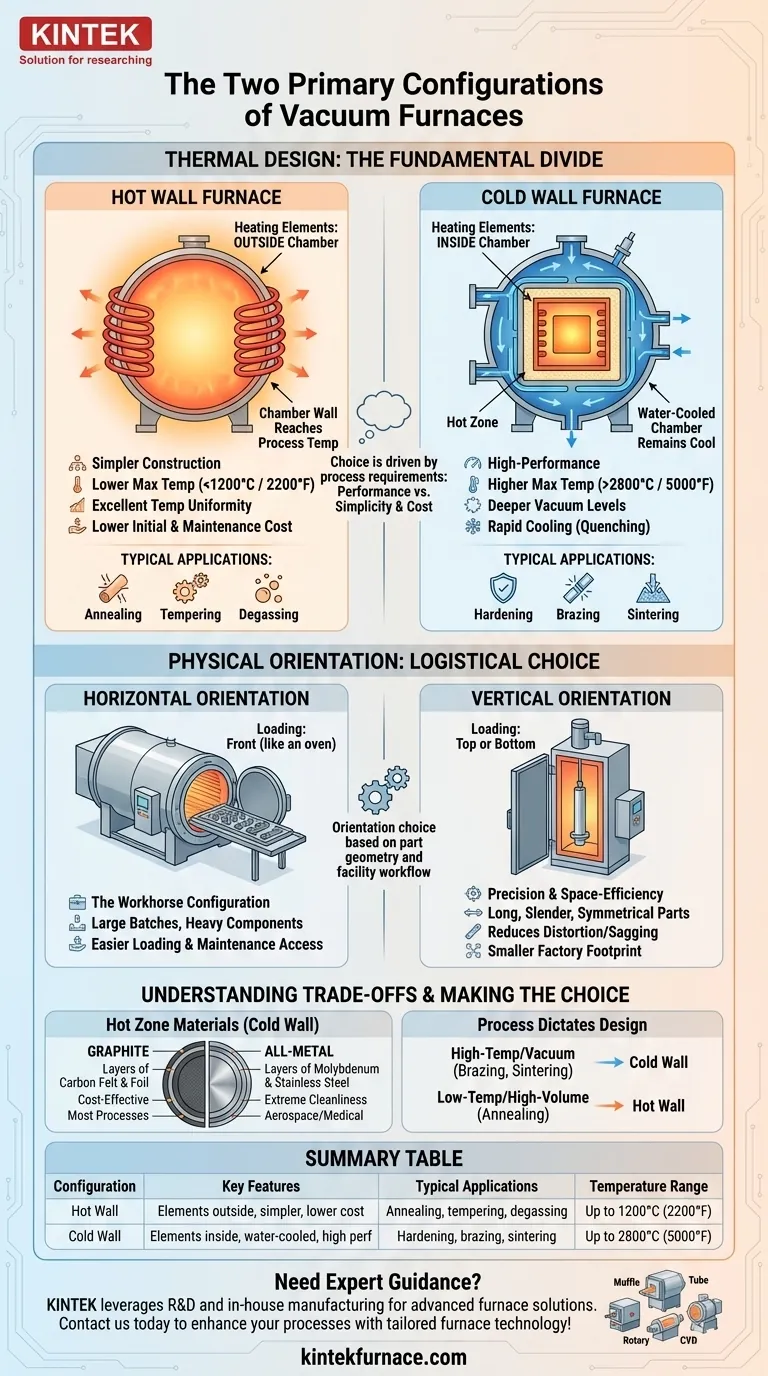

En el nivel más fundamental, un horno de vacío se define por dos configuraciones primarias: su diseño térmico, que es de pared caliente o de pared fría, y su orientación física, que es horizontal o vertical. Si bien la orientación afecta la logística y el manejo de piezas, la distinción entre un diseño de pared caliente y uno de pared fría es el factor más crítico, ya que dicta el rango de temperatura del horno, las capacidades de vacío y las aplicaciones de proceso finales.

La elección entre las configuraciones de hornos no se trata de cuál es "mejor", sino de cuál es la herramienta adecuada para el trabajo. Su decisión se basa en los requisitos específicos de su proceso, equilibrando la necesidad de un alto rendimiento (temperatura, nivel de vacío, pureza) con la simplicidad operativa y el costo.

La División Fundamental: Pared Caliente vs. Pared Fría

La diferencia de diseño más significativa en cualquier horno de vacío es cómo contiene y gestiona el calor. Esto lleva a los dos diseños térmicos centrales: pared caliente y pared fría.

¿Qué es un Horno de Pared Caliente?

En un diseño de pared caliente, los elementos calefactores se encuentran en el exterior de la cámara de vacío (a menudo llamada retorta). Toda la cámara se calienta, lo que significa que la pared del recipiente en sí alcanza la temperatura del proceso mientras mantiene el vacío.

Estos hornos son generalmente más simples en su construcción. Debido a que la pared del recipiente se calienta, suelen estar limitados a temperaturas máximas más bajas, a menudo por debajo de los 1200 °C (2200 °F), para proteger la integridad estructural del material bajo vacío.

El Caso de la Pared Caliente: Simplicidad y Uniformidad

Los hornos de pared caliente se destacan en procesos donde la uniformidad absoluta de la temperatura es crítica y los tiempos de ciclo son menos exigentes. Su aplicación principal es para procesos de baja temperatura como el recocido, el templado y la desgasificación.

Su diseño más simple a menudo se traduce en menores costos iniciales y de mantenimiento en comparación con sus contrapartes de pared fría.

¿Qué es un Horno de Pared Fría?

En un diseño de pared fría, los elementos calefactores se encuentran dentro de la cámara de vacío. La cámara en sí es un recipiente enfriado por agua que permanece frío durante la operación. Dentro de la cámara se construye una "zona caliente" hecha de materiales aislantes como grafito o escudos metálicos para contener el calor.

Este diseño permite temperaturas de funcionamiento mucho más altas, a menudo superando los 2800 °C (5000 °F), y permite que el horno alcance niveles de vacío más profundos porque se minimiza la desgasificación de las paredes de la cámara.

El Caso de la Pared Fría: Rendimiento y Versatilidad

Los hornos de pared fría son el estándar de la industria para aplicaciones de alto rendimiento. La cámara enfriada por agua permite un enfriamiento (temple) muy rápido, lo cual es esencial para procesos como el endurecimiento, la soldadura fuerte y la sinterización.

Su capacidad para alcanzar temperaturas más altas y niveles de vacío más elevados los hace mucho más versátiles, capaces de manejar una gama más amplia de materiales y procesos avanzados.

La Elección Logística: Orientación Horizontal vs. Vertical

Una vez establecido el diseño térmico, se elige la orientación física del horno en función de las piezas que se procesan y el flujo de trabajo de la instalación.

Hornos Horizontales: La Configuración de Caballo de Batalla

Los hornos horizontales son la configuración más común. Se cargan desde el frente, de manera similar a un horno convencional, lo que los hace ideales para procesar grandes lotes, componentes pesados o piezas cargadas en bandejas y accesorios.

Esta orientación generalmente proporciona un acceso más fácil para la carga, descarga y mantenimiento interno.

Hornos Verticales: Precisión y Eficiencia Espacial

Los hornos verticales se cargan desde la parte superior o inferior. Este diseño se prefiere para piezas largas, delgadas o simétricas rotacionalmente (por ejemplo, ejes, tubos o engranajes).

Suspender o soportar una pieza verticalmente puede reducir significativamente el riesgo de distorsión o pandeo a altas temperaturas. Los hornos verticales también suelen tener una huella de planta más pequeña.

Comprendiendo las Ventajas y Desventajas

Elegir el horno adecuado requiere comprender los compromisos inherentes a cada diseño.

Materiales de la Zona Caliente: Grafito vs. Totalmente Metálico

Dentro de los hornos de pared fría, una decisión crítica es el material utilizado para el aislamiento de la zona caliente.

- Las zonas calientes basadas en grafito utilizan capas de fieltro de carbono y lámina de grafito. Esta es una solución robusta y rentable adecuada para la gran mayoría de los procesos de tratamiento térmico.

- Las zonas calientes totalmente metálicas utilizan capas de molibdeno y acero inoxidable. Este diseño se especifica para aplicaciones que exigen una limpieza y pureza extremas, como en las industrias médica, aeroespacial o nuclear, donde la contaminación por carbono es inaceptable.

La Aplicación del Proceso Dicta el Diseño

La función del horno es la guía definitiva. Los procesos de alta temperatura como la soldadura fuerte al vacío (unión de metales) y la sinterización (fusión de polvos) requieren casi exclusivamente un diseño de pared fría por sus capacidades de rendimiento.

Los procesos de baja temperatura como el recocido (ablandamiento de metales) pueden realizarse de manera efectiva y más económica en un horno de pared caliente.

Limitaciones de Temperatura y Nivel de Vacío

La temperatura máxima y el nivel de vacío de un horno de pared caliente están limitados por la resistencia del material de la retorta calentada. Un horno de pared fría, libre de esta restricción, puede alcanzar temperaturas extremas y crear un entorno de ultra alto vacío, lo que permite la eliminación de impurezas y garantiza la pureza del producto.

Tomando la Decisión Correcta para su Objetivo

La selección de un horno comienza con una clara comprensión de los requisitos de su proceso.

- Si su enfoque principal son procesos de alto volumen y baja temperatura como el recocido o el templado: Un horno de pared caliente suele ser la solución más rentable y energéticamente eficiente.

- Si su enfoque principal son aplicaciones de alto rendimiento como la soldadura fuerte, la sinterización o el temple: Un horno de pared fría es esencial por su amplio rango de temperatura, su capacidad de vacío profundo y su rápido enfriamiento.

- Si su enfoque principal es el procesamiento de piezas grandes, pesadas o cargadas en lotes: Una configuración horizontal ofrece la solución más práctica para el manejo y mantenimiento de materiales.

- Si su enfoque principal es minimizar la distorsión en piezas largas o simétricas: Una configuración vertical proporciona el mejor soporte de piezas y estabilidad térmica para geometrías específicas.

Al comprender estas elecciones de diseño fundamentales, usted está facultado para seleccionar la herramienta precisa requerida para lograr sus objetivos de procesamiento de materiales.

Tabla Resumen:

| Configuración | Características Clave | Aplicaciones Típicas | Rango de Temperatura |

|---|---|---|---|

| Pared Caliente | Elementos calefactores fuera de la cámara, diseño más simple, menor costo | Recocido, templado, desgasificación | Hasta 1200 °C (2200 °F) |

| Pared Fría | Elementos calefactores dentro de la cámara, enfriado por agua, alto rendimiento | Endurecimiento, soldadura fuerte, sinterización | Hasta 2800 °C (5000 °F) |

¿Necesita orientación experta para seleccionar el horno de vacío perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos con tecnología de hornos a medida.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso