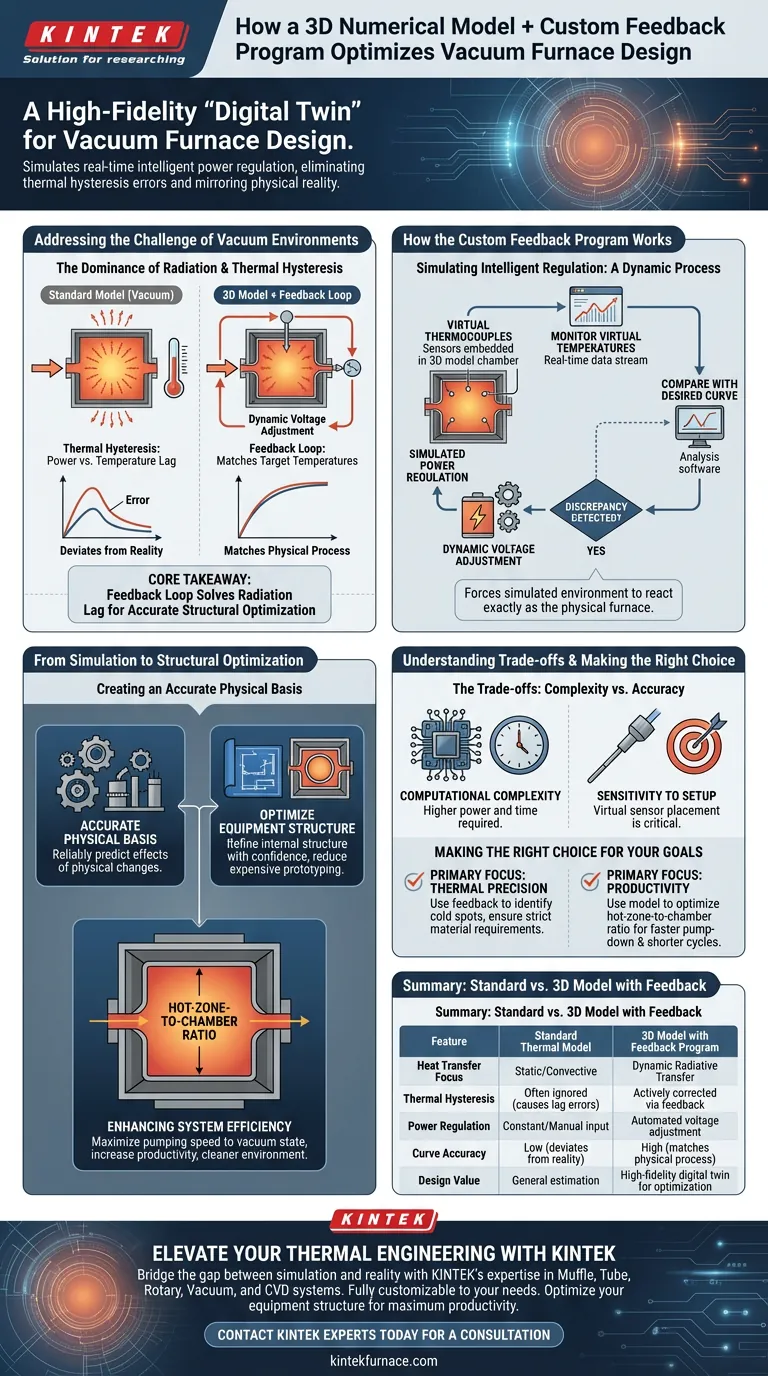

Un modelo numérico tridimensional combinado con un programa personalizado de retroalimentación de temperatura-voltaje sirve como un "gemelo digital" de alta fidelidad para el diseño de hornos de vacío. Al simular la regulación de potencia inteligente en tiempo real, este método monitorea activamente las temperaturas virtuales y ajusta automáticamente el voltaje de entrada. Este proceso dinámico elimina los errores predictivos causados por la histéresis térmica, asegurando que la simulación refleje la realidad física del calentamiento al vacío.

Conclusión Clave: Los modelos térmicos estándar a menudo fallan en entornos de vacío debido al retraso causado por la transferencia de calor por radiación. Este enfoque avanzado lo resuelve integrando un bucle de retroalimentación que ajusta dinámicamente el voltaje para que coincida con las temperaturas objetivo, proporcionando una base matemáticamente precisa para la optimización estructural.

Abordando el Desafío de los Entornos de Vacío

El Dominio de la Radiación

En un horno de vacío, la transferencia de calor por convección es prácticamente inexistente. El sistema depende casi exclusivamente de la transferencia de calor por radiación para calentar la carga de trabajo.

Comprendiendo la Histéresis Térmica

La transferencia por radiación crea una desconexión distinta entre la potencia aplicada y el cambio de temperatura inmediato. Este fenómeno, conocido como histéresis térmica, causa un retraso que los modelos estáticos frecuentemente calculan mal.

La Limitación de los Modelos Estándar sin Retroalimentación

Sin tener en cuenta este retraso, una simulación estándar producirá una curva de calentamiento que se desvía del proceso real. Esta discrepancia hace que el modelo no sea confiable para realizar cambios estructurales precisos en el equipo.

Cómo Funciona el Programa de Retroalimentación Personalizado

Simulando la Regulación Inteligente

El programa personalizado está diseñado para imitar los sistemas de regulación de potencia inteligente utilizados en entornos de producción reales. Transforma el modelo de una observación pasiva a una simulación activa.

El Proceso de Monitoreo

El sistema coloca "termopares virtuales" dentro del espacio 3D para monitorear las temperaturas en tiempo real. Compara constantemente estas lecturas simuladas con la curva de proceso deseada.

Ajuste Dinámico del Voltaje

Cuando se detecta una discrepancia, el programa ajusta automáticamente el voltaje de entrada dentro de la simulación. Esto crea un bucle de retroalimentación que obliga al entorno simulado a reaccionar exactamente como lo haría el horno físico.

Coincidiendo con las Curvas de Calentamiento

El resultado es una curva de calentamiento simulada que se alinea perfectamente con la curva del proceso real. Esta alineación valida el modelo como una representación precisa del comportamiento físico del horno.

De la Simulación a la Optimización Estructural

Creando una Base Física Precisa

Una vez que el bucle de retroalimentación garantiza que la curva de calentamiento es precisa, el modelo proporciona una base física confiable para el diseño. Los ingenieros ahora pueden predecir exactamente cómo los cambios físicos afectarán el rendimiento térmico.

Optimizando la Estructura del Equipo

Con un modelo validado, los diseñadores pueden refinar la estructura interna del equipo de sinterización al vacío con confianza. Esto reduce la necesidad de costosos prototipos físicos.

Mejorando la Eficiencia del Sistema

El modelado preciso permite la optimización de elementos de diseño críticos, como la relación zona caliente-cámara. Una relación bien diseñada asegura que el sistema de bombeo alcance un estado de vacío más rápidamente, maximizando la productividad y manteniendo un entorno de trabajo más limpio.

Comprendiendo las Compensaciones

Complejidad Computacional

La implementación de un bucle de retroalimentación en tiempo real dentro de un modelo numérico 3D aumenta significativamente la complejidad de la simulación. Requiere más potencia computacional y tiempo que un análisis térmico simple y lineal.

Sensibilidad a la Configuración

Debido a que el sistema imita un bucle de retroalimentación, la configuración inicial de los "sensores virtuales" es crítica. Colocar termopares simulados en la ubicación incorrecta puede llevar a una sobrecorrección o un calentamiento insuficiente en el modelo, al igual que sucedería en la vida real.

Tomando la Decisión Correcta para sus Objetivos de Diseño

Si está diseñando equipos de sinterización al vacío, aplicar este enfoque de modelado le permite equilibrar la precisión con la eficiencia.

- Si su enfoque principal es la Precisión Térmica: Utilice el programa de retroalimentación para identificar puntos fríos y asegurar que la curva de calentamiento cumpla con los estrictos requisitos del material que se está procesando.

- Si su enfoque principal es la Productividad: Utilice el modelo para optimizar la relación zona caliente-cámara, asegurando tiempos de bombeo de vacío más rápidos y duraciones de ciclo más cortas.

Al eliminar virtualmente la brecha entre la simulación y la realidad, convierte el proceso de diseño de un juego de adivinanzas en una ciencia exacta.

Tabla Resumen:

| Característica | Modelo Térmico Estándar | Modelo 3D con Programa de Retroalimentación |

|---|---|---|

| Enfoque de Transferencia de Calor | Estático/Convectivo | Transferencia Radiativa Dinámica |

| Histéresis Térmica | A menudo ignorada (causa errores de retardo) | Corregida activamente mediante retroalimentación |

| Regulación de Potencia | Entrada constante/manual | Ajuste automático de voltaje |

| Precisión de la Curva | Baja (se desvía de la realidad) | Alta (coincide con el proceso físico) |

| Valor de Diseño | Estimación general | Gemelo digital de alta fidelidad para optimización |

Mejore su Ingeniería Térmica con KINTEK

Cierre la brecha entre la simulación y la realidad con la experiencia líder en la industria de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables según sus necesidades únicas de procesamiento térmico.

Ya sea usted un investigador o un fabricante industrial, nuestros hornos de alta temperatura de laboratorio están diseñados para proporcionar la precisión y eficiencia que sus materiales requieren. Permítanos ayudarle a optimizar la estructura de su equipo para una máxima productividad.

Contacte a los Expertos de KINTEK Hoy Mismo para una Consulta

Guía Visual

Referencias

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo se logra el enfriamiento en los hornos de vacío? Control de enfriamiento maestro para propiedades de material superiores

- ¿Qué papel juega un horno de secado al vacío en la fabricación de cátodos de grafeno? Lograr componentes de batería de alto rendimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son las ventajas clave de utilizar un horno de arco al vacío? Logre una pureza y un rendimiento inigualables

- ¿Cómo se compara la conductividad térmica del fieltro de grafito con la del tablero de grafito a 1150 °C? Una guía para el aislamiento a alta temperatura

- ¿Cuáles son las principales aplicaciones de los hornos de vacío de laboratorio en la investigación científica? Procesamiento de materiales de alta pureza al descubierto