La principal ventaja de un horno de arco al vacío es su capacidad para producir materiales de pureza excepcional e integridad estructural. Al fundir metales y aleaciones en un vacío controlado, este proceso elimina los gases disueltos y vaporiza las impurezas indeseables, lo que da como resultado un producto final con una limpieza superior, una composición química precisa y propiedades mecánicas mejoradas que son inalcanzables con las técnicas convencionales de fusión en aire.

Un horno de arco al vacío no es simplemente una herramienta para fundir metal; es un sofisticado sistema de refinación y purificación. Su función principal es crear un entorno ultralimpio que elimina la contaminación atmosférica y remueve activamente las impurezas internas, mejorando fundamentalmente la calidad y el rendimiento de los materiales de alta especificación.

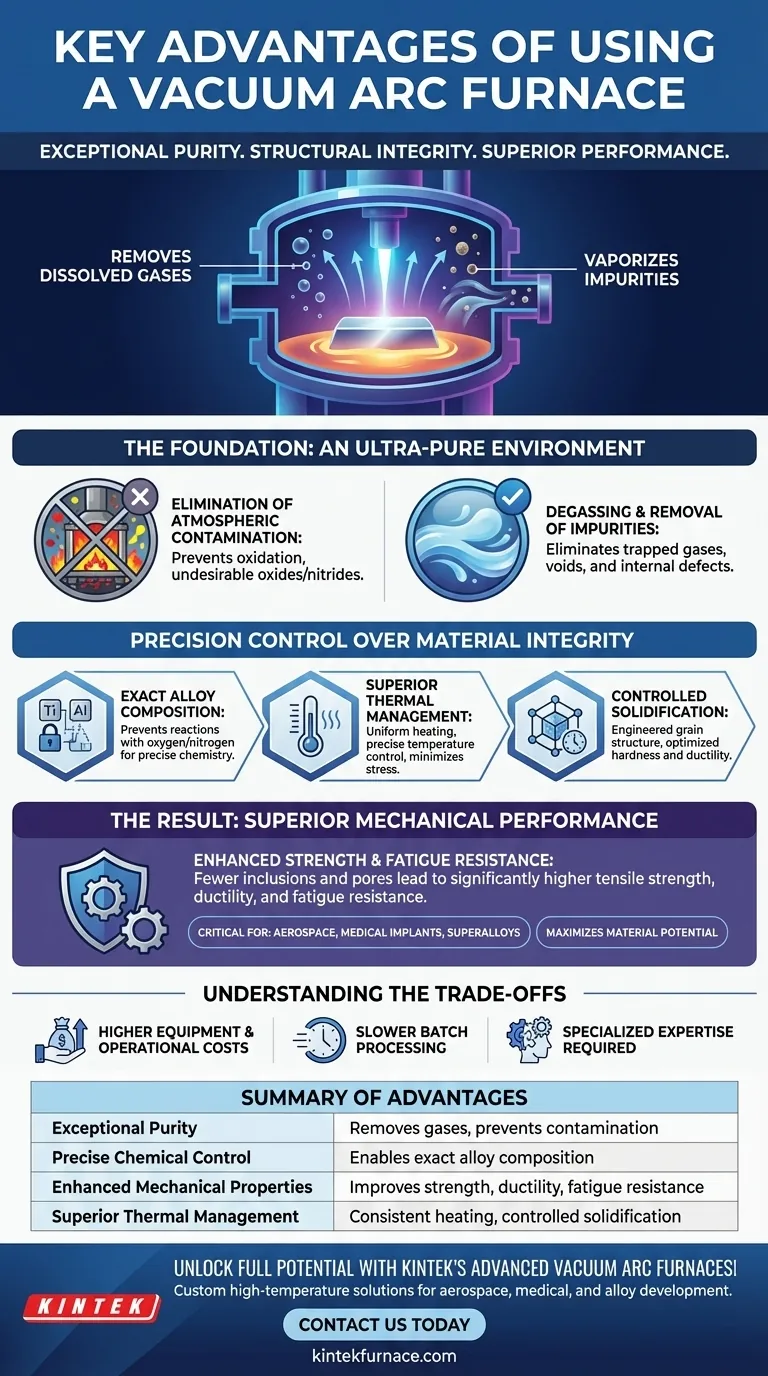

La base: Un entorno ultrapuro

La característica que define a un horno de arco al vacío es el entorno que crea. Este vacío controlado es la fuente de sus ventajas más significativas.

Eliminación de la contaminación atmosférica

En los hornos tradicionales, el metal fundido está expuesto al aire, que es principalmente nitrógeno y oxígeno. Estos gases reactivos pueden formar óxidos y nitruros indeseables dentro del material.

Un horno de vacío elimina la atmósfera, creando un entorno libre de contaminación. Esto previene la oxidación y otras reacciones, asegurando que se preserven las propiedades intrínsecas del metal.

Desgasificación y eliminación de impurezas

Muchos metales contienen gases disueltos como hidrógeno, nitrógeno y oxígeno de procesamientos previos. Estos gases quedan atrapados durante la solidificación, creando vacíos y defectos internos que comprometen la resistencia.

El entorno de baja presión de un horno de vacío provoca que estos gases disueltos se extraigan del metal fundido. También vaporiza y elimina otros elementos extraños con altas presiones de vapor, actuando como un potente proceso de purificación.

Control de precisión sobre la integridad del material

Además de crear una "pizarra limpia", el entorno de vacío permite un nivel de control sin precedentes sobre todo el proceso de fusión y solidificación.

Composición exacta de la aleación

Al agregar elementos de aleación sensibles como titanio o aluminio, un vacío evita que reaccionen con el oxígeno o el nitrógeno.

Esto asegura que la composición química final de la aleación sea exactamente la prevista. Este nivel de precisión es fundamental para las superaleaciones y otros materiales de alto rendimiento donde variaciones mínimas pueden alterar drásticamente el rendimiento.

Gestión térmica superior

Los hornos de vacío proporcionan un calentamiento altamente uniforme y un control preciso de la temperatura. Esta consistencia minimiza las tensiones térmicas y reduce el riesgo de formación de defectos durante la fusión.

El proceso suele estar controlado por ordenador, lo que garantiza una repetibilidad metalúrgica excepcional de un lote a otro.

Solidificación controlada

La tecnología también permite el enfriamiento rápido, o templado (quenching), del material. Al gestionar cuidadosamente el proceso de solidificación, los metalúrgicos pueden diseñar una estructura de grano específica para lograr las propiedades mecánicas deseadas, como dureza o ductilidad.

El resultado: Rendimiento mecánico superior

La combinación de alta pureza y control preciso del proceso se traduce directamente en materiales con características de rendimiento demostrablemente mejores.

Resistencia mejorada y resistencia a la fatiga

El producto final de un horno de arco al vacío tiene muchas menos inclusiones, poros gaseosos y otros defectos microscópicos. Estos defectos son los puntos de inicio típicos de las grietas.

Al eliminarlos, el material exhibe una resistencia a la tracción, ductilidad y resistencia a la fatiga significativamente mayores. Esto es esencial para componentes que deben soportar estrés extremo y carga cíclica, como álabes de turbina o implantes médicos.

Comprensión de las compensaciones

Si bien las ventajas son significativas, un horno de arco al vacío es una herramienta especializada con consideraciones específicas.

Mayores costes de equipo y operativos

Los hornos de arco al vacío representan una inversión de capital significativa y tienen costes operativos más altos en comparación con los hornos de fusión en aire convencionales debido a la complejidad de los sistemas de vacío y los controles.

Procesamiento de lotes más lento

El tiempo total del ciclo, que incluye la carga, la evacuación del vacío, la fusión y el enfriamiento, puede ser más largo que para los procesos de fusión más simples. Esto lo hace menos adecuado para metales básicos de gran volumen y bajo coste.

Se requiere experiencia especializada

Operar y mantener un horno de arco al vacío requiere técnicos e ingenieros altamente cualificados que entiendan tanto la metalurgia como la tecnología de alto vacío.

Tomar la decisión correcta para su aplicación

Seleccionar esta tecnología es una decisión estratégica impulsada por los requisitos de uso final del material.

- Si su enfoque principal son los componentes de misión crítica (aeroespacial, médico): La pureza inigualable y la resistencia a la fatiga son beneficios innegociables que justifican el coste.

- Si su enfoque principal es el desarrollo de nuevas superaleaciones: El control preciso de la química de la aleación es esencial para la investigación y el logro de las propiedades objetivo.

- Si su enfoque principal es maximizar el rendimiento del material: Este proceso puede refinar incluso aleaciones estándar a un grado mucho mayor, desbloqueando todo su potencial.

En última instancia, elegir un horno de arco al vacío es un compromiso para lograr el más alto estándar posible de calidad del material, asegurando la fiabilidad donde el fallo no es una opción.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Pureza excepcional | Elimina los gases disueltos y las impurezas en el vacío, previniendo la contaminación y la oxidación. |

| Control químico preciso | Permite una composición exacta de la aleación al evitar reacciones con gases atmosféricos. |

| Propiedades mecánicas mejoradas | Mejora la resistencia a la tracción, la ductilidad y la resistencia a la fatiga al eliminar los defectos. |

| Gestión térmica superior | Proporciona un calentamiento uniforme y una solidificación controlada para resultados consistentes. |

¡Desbloquee todo el potencial de sus materiales con los hornos de arco al vacío avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones de alta temperatura como hornos de vacío y atmósfera, sistemas CVD/PECVD y más, con una profunda personalización para satisfacer sus necesidades únicas. Ya sea que trabaje en la industria aeroespacial, médica o en el desarrollo de aleaciones, nuestra experiencia garantiza una pureza y un rendimiento superiores. ¡Contáctenos hoy para analizar cómo podemos mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento