En un horno de vacío, el enfriamiento se logra activamente rompiendo el vacío e introduciendo un medio controlado —típicamente un gas inerte de alta pureza o un aceite especializado— después de que el ciclo de calentamiento ha finalizado. Dado que el vacío es un excelente aislante, la radiación pasiva es demasiado lenta para la mayoría de los procesos metalúrgicos, lo que hace que esta intervención activa sea necesaria para controlar las propiedades finales del material.

El principio fundamental no es simplemente bajar la temperatura, sino utilizar la velocidad de enfriamiento como una herramienta deliberada. La elección entre gas, aceite o enfriamiento lento es un paso crítico en el propio proceso de tratamiento térmico, ya que determina directamente la dureza, resistencia y tensión interna finales del material.

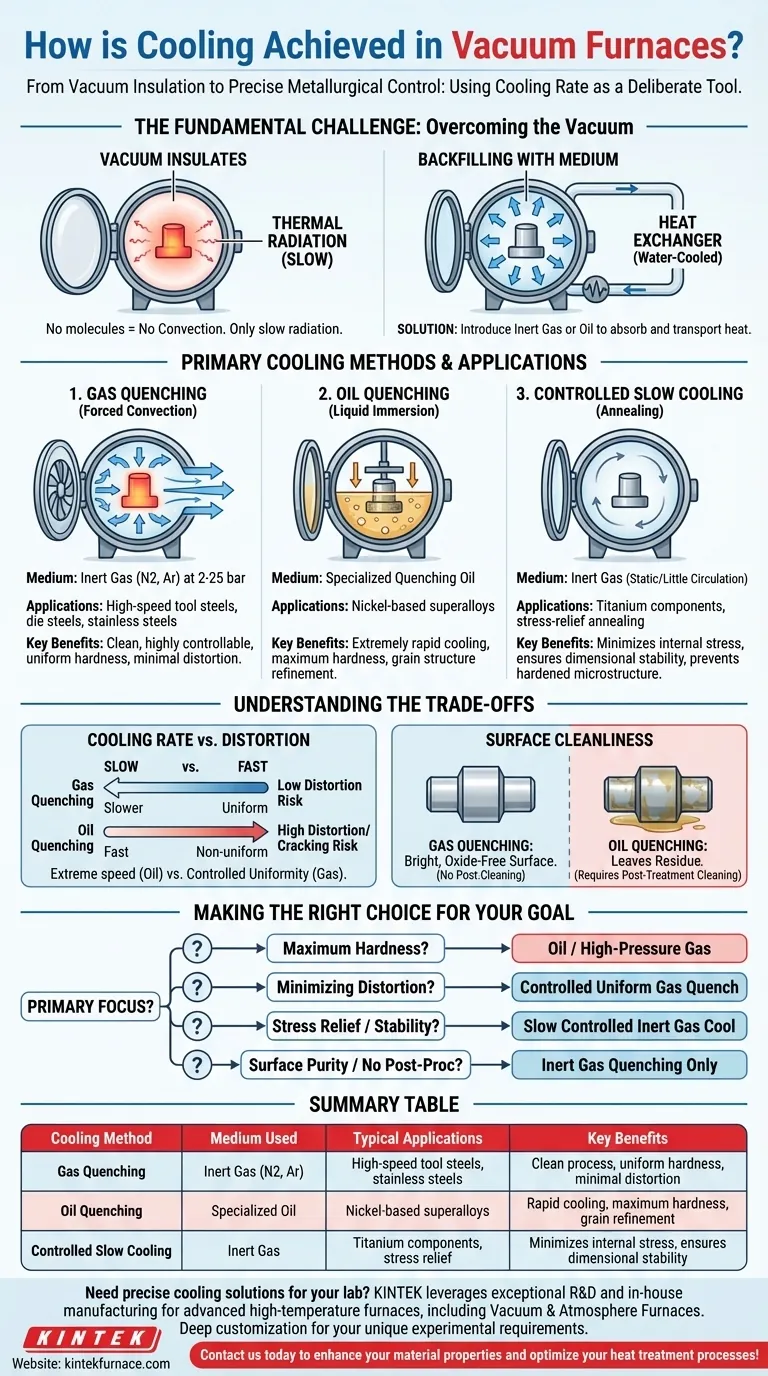

El Desafío Fundamental: Superar el Vacío

Por qué un Vacío Aísla

Una cámara de vacío está casi completamente desprovista de moléculas. Esto impide la transferencia de calor a través de la convección, el proceso por el cual un fluido o gas aleja el calor de una superficie caliente.

Al eliminarse la convección, la única forma significativa en que una pieza caliente puede enfriarse es a través de la radiación térmica. Este proceso es extremadamente lento y no proporciona un control significativo sobre la velocidad de enfriamiento requerida para los materiales modernos.

La Solución: Relleno de la Cámara

Para lograr un enfriamiento rápido y controlado, la cámara del horno se rellena intencionalmente con un medio que pueda absorber y transportar calor. Este medio hace contacto directo con el material caliente, permitiendo una transferencia de calor eficiente.

Luego, el sistema hace circular este medio a través de un intercambiador de calor, que normalmente utiliza agua para eliminar la energía térmica del sistema antes de recircular el medio enfriado de vuelta a la cámara.

Métodos de Enfriamiento Principales y sus Aplicaciones

Temple con Gas (Convección Forzada)

El temple con gas es un método de enfriamiento limpio y altamente controlable. Implica la introducción de un gas inerte de alta pureza, como nitrógeno (N2) o argón (Ar), en la cámara.

El gas a menudo se presuriza entre 2 y 25 bar (atmósferas) y se hace circular a alta velocidad mediante un ventilador potente. Esta convección forzada elimina rápidamente el calor de la superficie del material.

Este método es ideal para aceros para herramientas de alta velocidad, aceros para matrices y aceros inoxidables, donde lograr una dureza uniforme sin contaminación es fundamental. Los sistemas avanzados utilizan boquillas optimizadas por CFD para garantizar que el flujo de gas sea uniforme en geometrías de piezas complejas.

Temple con Aceite (Inmersión Líquida)

Para velocidades de enfriamiento aún más rápidas, algunos hornos de vacío están equipados con un baño de aceite interno. Después del ciclo de calentamiento, el material se baja mecánicamente y se sumerge en un tanque de aceite de temple especializado.

El contacto directo con el líquido proporciona una velocidad de transferencia de calor extremadamente rápida. Esto es esencial para ciertos materiales, como las superaleaciones a base de níquel, donde el objetivo es refinar la estructura de grano del material y lograr propiedades mecánicas específicas.

Enfriamiento Lento Controlado (Recocido)

No todos los tratamientos térmicos requieren un temple rápido. Para procesos como el recocido para alivio de tensiones, el objetivo es enfriar la pieza lenta y uniformemente para minimizar las tensiones internas.

Esto se logra rellenando la cámara con un gas inerte pero con poca o ninguna circulación forzada. Este enfriamiento suave evita la formación de una microestructura endurecida y garantiza que el material sea estable, lo cual es común para el tratamiento de componentes de titanio.

Comprender las Compensaciones

Velocidad de Enfriamiento vs. Distorsión de la Pieza

La compensación principal es la velocidad frente al riesgo. El enfriamiento extremadamente rápido, como el del temple con aceite, proporciona la máxima dureza, pero también genera una inmensa tensión térmica. Esto aumenta el riesgo de deformación, alabeo o incluso agrietamiento, especialmente en piezas con formas complejas o espesores variables.

El temple con gas, aunque típicamente más lento que el aceite, ofrece un proceso de enfriamiento más controlado y uniforme, lo que reduce significativamente el riesgo de distorsión.

Limpieza de la Superficie

El temple con gas es un proceso excepcionalmente limpio. Debido a que utiliza gas inerte de alta pureza, el acabado superficial brillante y libre de óxido logrado durante el calentamiento al vacío se conserva perfectamente.

El temple con aceite, por el contrario, siempre dejará un residuo de aceite en la pieza. Esto requiere un proceso de limpieza posterior al tratamiento secundario, lo que añade tiempo y coste a la operación general.

Complejidad y Uniformidad del Sistema

Lograr un enfriamiento verdaderamente uniforme con gas requiere un sistema sofisticado de ventiladores de alta presión, intercambiadores de calor y boquillas optimizadas. Esto aumenta el coste y la complejidad del horno.

Si bien el temple con aceite es mecánicamente más simple, puede sufrir un enfriamiento no uniforme si se forma una manta de vapor (el efecto Leidenfrost) en la superficie de la pieza, aislándola del líquido en ciertos puntos.

Tomar la Decisión Correcta para su Objetivo

El método de enfriamiento correcto se determina enteramente por el resultado metalúrgico deseado para su material.

- Si su enfoque principal es la dureza máxima: El temple con aceite o el temple con gas a alta presión proporciona el enfriamiento rápido necesario para crear una estructura martensítica endurecida en los aceros.

- Si su enfoque principal es minimizar la distorsión: Un temple con gas controlado y uniforme es la opción superior para tratar componentes complejos de alto valor.

- Si su enfoque principal es el alivio de tensiones y la estabilidad dimensional: Un enfriamiento lento y controlado utilizando un relleno de gas inerte estático es el proceso correcto para el recocido.

- Si su enfoque principal es la pureza de la superficie sin postprocesamiento: El temple con gas inerte es el único método que conserva la superficie limpia creada en el vacío.

En última instancia, comprender estos mecanismos de enfriamiento le permite seleccionar el ciclo de tratamiento térmico preciso que logra las propiedades del material exactas que su proyecto requiere.

Tabla de Resumen:

| Método de Enfriamiento | Medio Utilizado | Aplicaciones Típicas | Beneficios Clave |

|---|---|---|---|

| Temple con Gas | Gas Inerte (N2, Ar) | Aceros para herramientas de alta velocidad, aceros inoxidables | Proceso limpio, dureza uniforme, distorsión mínima |

| Temple con Aceite | Aceite Especializado | Superaleaciones a base de níquel | Enfriamiento rápido, dureza máxima, refinamiento de grano |

| Enfriamiento Lento Controlado | Gas Inerte | Componentes de titanio, alivio de tensión | Minimiza la tensión interna, asegura la estabilidad dimensional |

¿Necesita soluciones de enfriamiento precisas para su laboratorio? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar hornos de alta temperatura avanzados, incluidos hornos de vacío y con atmósfera, diseñados para diversas necesidades de laboratorio. Con sólidas capacidades de personalización profunda, garantizamos que nuestros productos —como hornos de mufla, tubulares, rotatorios y sistemas CVD/PECVD— cumplan con sus requisitos experimentales únicos. Contáctenos hoy para mejorar sus propiedades de material y optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo