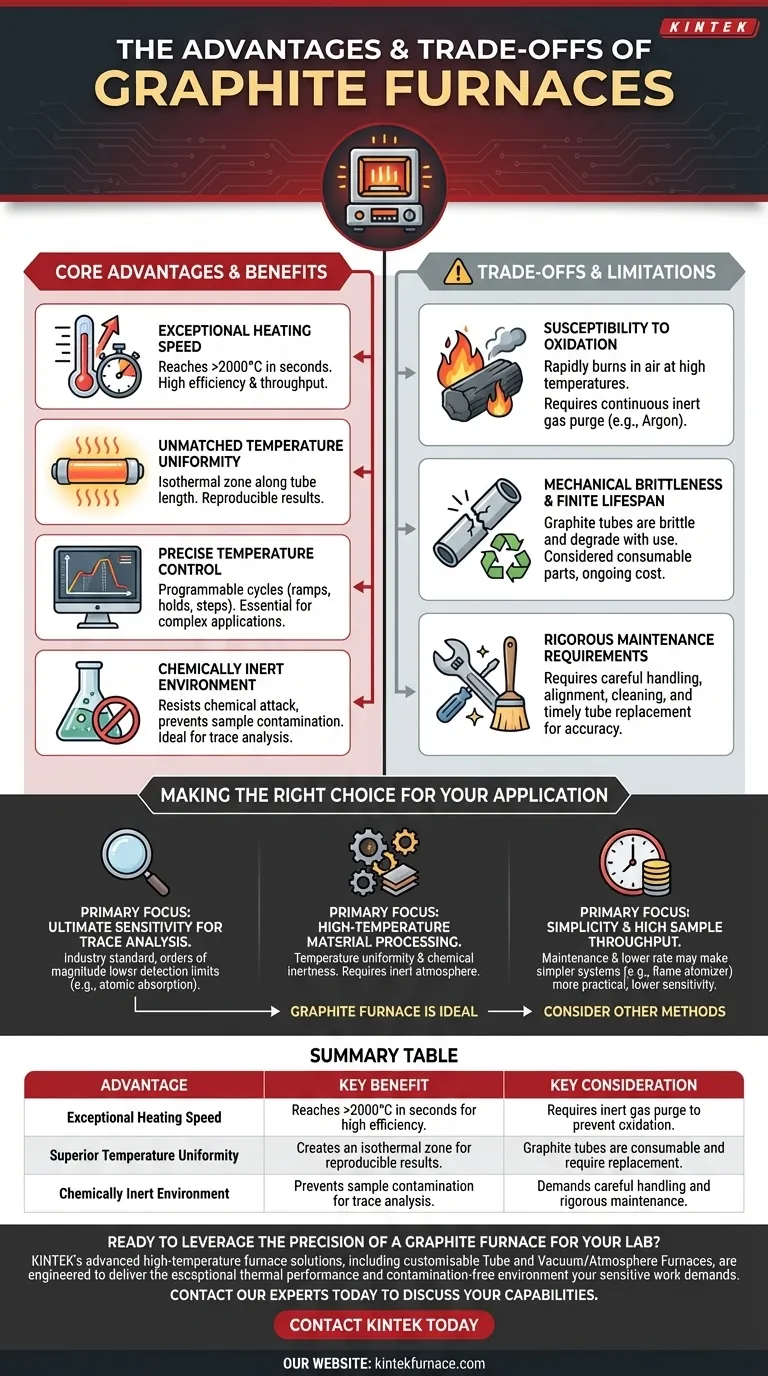

En esencia, un horno de grafito ofrece ventajas significativas en aplicaciones de alta temperatura debido a su excepcional velocidad de calentamiento, control preciso y uniformidad superior de la temperatura. Crea un ambiente químicamente inerte, lo cual es crítico para prevenir la contaminación al analizar elementos traza o procesar materiales reactivos.

Un horno de grafito ofrece una sensibilidad analítica y un control térmico incomparables, pero este rendimiento está directamente ligado a la gestión de sus requisitos operativos específicos, a saber, su vida útil finita y su susceptibilidad a la oxidación.

Por qué el grafito sobresale como elemento calefactor

Las propiedades físicas únicas del grafito lo convierten en un material de primera calidad para aplicaciones de calentamiento especializadas, particularmente en química analítica y ciencia de materiales.

Velocidad de calentamiento excepcional

El grafito tiene una baja masa térmica y una alta resistencia eléctrica, lo que permite que un horno de grafito alcance temperaturas extremadamente altas (a menudo >2000°C) en cuestión de segundos. Este calentamiento rápido es una ventaja importante para la eficiencia y el rendimiento de las muestras.

Uniformidad de temperatura inigualable

El diseño típico de un horno de grafito es un tubo pequeño y hueco. Esta estructura crea una zona isotérmica (temperatura uniforme) a lo largo de su longitud, asegurando que toda la muestra se caliente de manera uniforme y consistente. Esta uniformidad es crítica para obtener resultados reproducibles.

Control preciso de la temperatura

La rápida respuesta térmica permite ciclos de calentamiento altamente precisos y programables. Los usuarios pueden definir rampas, mantenimientos y pasos de temperatura complejos, que son esenciales para secar, calcinar y atomizar una muestra en espectroscopia de absorción atómica.

La ventaja de un ambiente químicamente inerte

Más allá de sus propiedades térmicas, la estabilidad química del grafito proporciona una ventaja distintiva al crear una cámara limpia y no reactiva.

Prevención de la contaminación de la muestra

El grafito es altamente resistente al ataque químico de una amplia gama de ácidos, bases y fundidos. Esta inercia asegura que el propio horno no lixivie impurezas en la muestra, lo cual es vital al medir elementos en concentraciones de partes por billón.

Ideal para vacío y materiales reactivos

En los hornos de vacío, la estabilidad del grafito y su baja presión de vapor a altas temperaturas lo convierten en una opción ideal. Su naturaleza no reactiva también es crucial al procesar materiales que de otro modo reaccionarían con elementos calefactores metálicos.

Comprensión de las compensaciones y limitaciones

Las ventajas de un horno de grafito se combinan con realidades operativas que deben entenderse y gestionarse para un uso exitoso.

Susceptibilidad a la oxidación

El grafito se quemará rápidamente (oxidará) en presencia de aire a altas temperaturas. Para evitar esto, un horno de grafito debe purgarse continuamente con un gas inerte, típicamente argón, para proteger el tubo de grafito.

Fragilidad mecánica y vida útil finita

Los tubos de grafito son inherentemente frágiles y se degradan con cada ciclo de calentamiento. Se consideran piezas consumibles que deben reemplazarse regularmente para garantizar un rendimiento constante. Esto representa un costo operativo continuo.

Requisitos de mantenimiento rigurosos

Lograr los beneficios de un horno de grafito requiere un manejo cuidadoso y un mantenimiento constante. La alineación adecuada, la limpieza y el reemplazo oportuno del tubo de grafito son necesarios para mantener la precisión y exactitud analíticas.

Tomar la decisión correcta para su aplicación

La decisión de utilizar un horno de grafito depende completamente de sus objetivos analíticos o de procesamiento específicos.

- Si su enfoque principal es la máxima sensibilidad para el análisis de elementos traza: El horno de grafito es el estándar de la industria, ofreciendo límites de detección órdenes de magnitud más bajos que otros métodos como la absorción atómica con llama.

- Si su enfoque principal es el procesamiento de materiales a alta temperatura: La combinación de uniformidad de temperatura e inercia química es ideal, siempre que pueda implementar la atmósfera inerte necesaria para proteger los elementos calefactores.

- Si su enfoque principal es la simplicidad y un alto rendimiento de muestras: El mantenimiento y la menor tasa de muestras por hora de un horno de grafito pueden hacer que un sistema más simple, como un atomizador de llama, sea una opción más práctica, a pesar de su menor sensibilidad.

Comprender estos principios fundamentales le permite aprovechar el poder del horno de grafito mientras gestiona eficazmente sus demandas operativas.

Tabla resumen:

| Ventaja | Beneficio clave | Consideración clave |

|---|---|---|

| Velocidad de calentamiento excepcional | Alcanza >2000°C en segundos para alta eficiencia. | Requiere purga de gas inerte para prevenir la oxidación. |

| Uniformidad de temperatura superior | Crea una zona isotérmica para resultados reproducibles. | Los tubos de grafito son consumibles y requieren reemplazo. |

| Ambiente químicamente inerte | Previene la contaminación de la muestra para análisis de trazas. | Demanda un manejo cuidadoso y un mantenimiento riguroso. |

¿Listo para aprovechar la precisión de un horno de grafito para su laboratorio?

Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluyendo nuestros hornos tubulares y de vacío/atmósfera personalizables, están diseñadas para ofrecer el rendimiento térmico excepcional y el ambiente libre de contaminación que su trabajo sensible exige. Nuestras sólidas capacidades internas de I+D y fabricación aseguran que podemos adaptar con precisión un sistema a sus requisitos experimentales únicos.

Contacte a nuestros expertos hoy para discutir cómo podemos mejorar sus capacidades analíticas o de procesamiento de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad