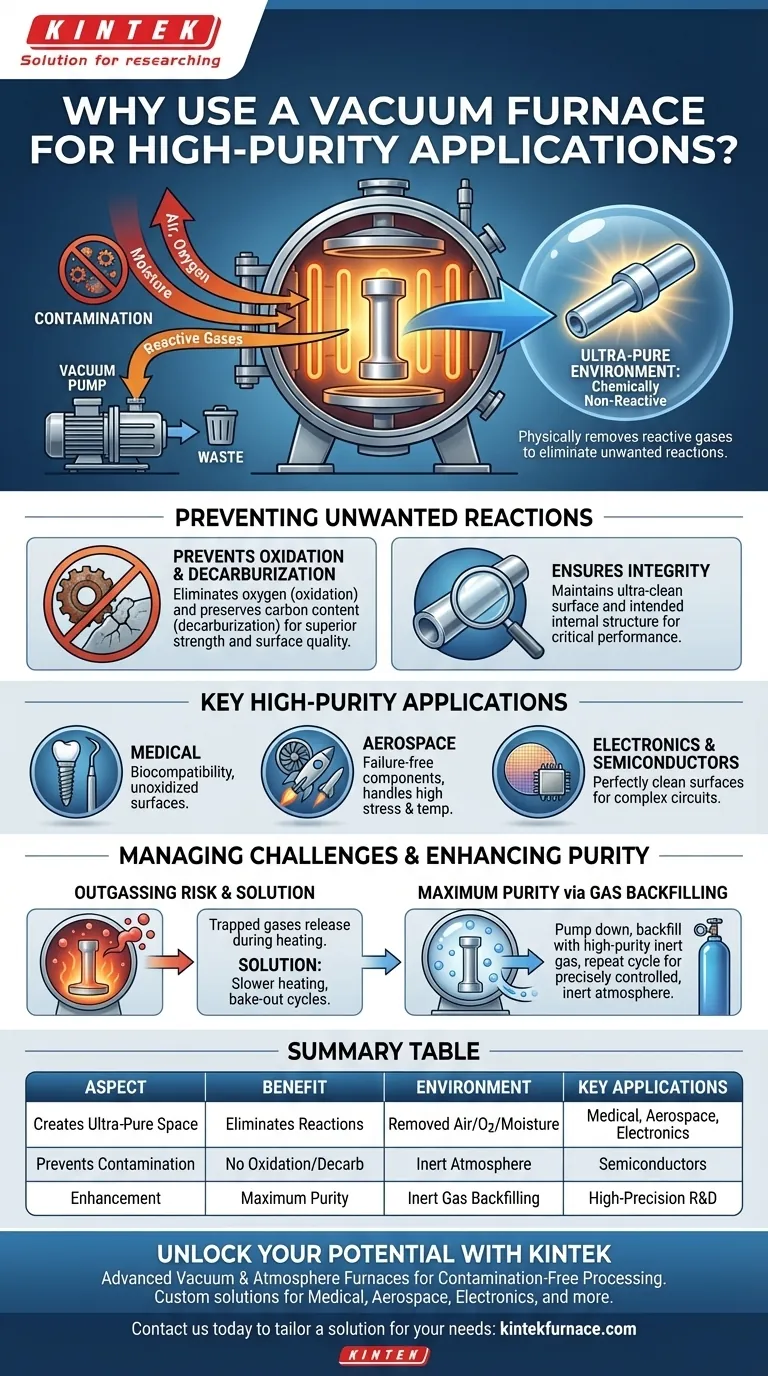

En esencia, un horno de vacío crea un entorno ultrapuro al eliminar físicamente los gases reactivos que causan contaminación. Al extraer el aire, el oxígeno y la humedad antes de calentar, elimina la causa raíz de las reacciones químicas no deseadas, asegurando que el material final sea estructural y químicamente prístino.

Al eliminar la atmósfera, se elimina la fuente de contaminación. Un horno de vacío no se trata solo de calor; se trata de proporcionar un espacio controlado e inerte donde las altas temperaturas puedan modificar un material sin introducir impurezas como óxidos.

El Principio Central: Eliminación de Reacciones No Deseadas

El principal beneficio de un horno de vacío es su capacidad para crear un entorno químicamente no reactivo. Esto evita que los procesos a alta temperatura degraden el material que se está tratando.

Eliminación de Contaminantes Primarios

El primer paso en cualquier proceso de horno de vacío es crear el vacío. Esta acción elimina los contaminantes más comunes de la cámara: aire, humedad y otros gases reactivos.

Sin este paso, estos elementos reaccionarían fácilmente con el material caliente, alterando fundamentalmente sus propiedades.

Prevención de la Oxidación y la Descarburación

La oxidación es la forma más común de contaminación, donde el oxígeno reacciona con la superficie de un metal para formar una capa de óxido quebradiza. Un entorno de vacío está inherentemente libre de oxígeno, lo que previene esto por completo.

De manera similar, se evita la descarburación, la pérdida de contenido de carbono de la superficie del acero. Esto es fundamental para mantener la dureza y la vida a la fatiga de las aleaciones de alta resistencia.

Garantía de Integridad Superficial y Estructural

Al prevenir estas reacciones no deseadas, el horno garantiza que el producto final tenga una superficie ultra limpia y mantenga su estructura interna prevista.

Esto no es negociable para aplicaciones donde la calidad de la superficie o la pureza química impactan directamente el rendimiento, como los implantes médicos o las obleas de semiconductores.

Aplicaciones Clave Impulsadas por la Pureza

Los beneficios del procesamiento al vacío son más evidentes en industrias con tolerancia cero al fallo del material o a la contaminación.

Médica y Aeroespacial

Para implantes médicos, una superficie pura y no oxidada es esencial para la biocompatibilidad y para prevenir el rechazo por parte del cuerpo.

En aeroespacial, los componentes como las palas de las turbinas deben estar libres de impurezas superficiales que puedan convertirse en puntos de tensión y provocar un fallo catastrófico a altas temperaturas y presiones.

Electrónica y Semiconductores

La fabricación de semiconductores y electrónica avanzada depende de superficies perfectamente limpias. Incluso la contaminación microscópica puede arruinar circuitos complejos, lo que convierte al procesamiento al vacío en un requisito estándar.

Comprensión de las Compensaciones y Desafíos

Aunque son potentes, los hornos de vacío no están exentos de complejidades. Reconocerlas es clave para una implementación exitosa.

El Riesgo de Desgasificación

La desgasificación es un fenómeno por el cual los gases atrapados dentro del propio material se liberan al vacío a medida que la pieza se calienta. Estos gases liberados pueden contaminar la superficie de la pieza.

A menudo se requiere un control cuidadoso del proceso, incluidas velocidades de calentamiento más lentas o ciclos preliminares de "horneado" (bake-out), para gestionar este efecto.

Limitaciones Operativas y de Materiales

Las bombas de vacío requieren un mantenimiento más frecuente y especializado que los sistemas de horno de atmósfera estándar.

La refrigeración también puede ser más lenta, ya que hay menos moléculas de gas para transferir el calor lejos de la pieza. Además, algunos materiales pueden sufrir sublimación (pasar de sólido directamente a gas) bajo un vacío profundo.

Mejora de la Pureza con Relleno de Gas

Para el nivel más alto de pureza, una técnica común es reducir la cámara a vacío y luego volver a llenarla con un gas inerte de alta pureza, como argón o nitrógeno.

Repetir este ciclo de bombeo y purga varias veces puede diluir y eliminar aún más los gases reactivos residuales, creando una atmósfera inerte controlada con precisión.

Tomar la Decisión Correcta para su Proceso

Seleccionar el proceso térmico correcto depende completamente de su material y objetivo final.

- Si su enfoque principal es prevenir la oxidación superficial: Un horno de vacío ofrece la forma más confiable de crear un entorno completamente libre de oxígeno para tratar metales sensibles.

- Si su enfoque principal es lograr la máxima pureza del material: Utilice un vacío profundo combinado con múltiples ciclos de purga de gas inerte para eliminar tanto los contaminantes atmosféricos como los atrapados.

- Si está tratando con materiales propensos a la desgasificación: Planifique un tiempo de bombeo más lento o un ciclo preliminar de horneado para gestionar la contaminación que proviene del material en sí.

En última instancia, un horno de vacío le brinda un nivel de control incomparable sobre el entorno de procesamiento, lo que le permite lograr propiedades del material que simplemente no son posibles de otra manera.

Tabla Resumen:

| Aspecto | Beneficio |

|---|---|

| Entorno | Crea un espacio inerte y ultrapuro al eliminar aire, oxígeno y humedad |

| Previene la Contaminación | Elimina la oxidación, la descarburación y las reacciones químicas no deseadas |

| Aplicaciones Clave | Implantes médicos, componentes aeroespaciales, semiconductores y electrónica |

| Desafíos | Riesgos de desgasificación, refrigeración más lenta y requisitos de mantenimiento |

| Mejora | Uso de relleno de gas inerte para máxima pureza |

Desbloquee todo el potencial de sus aplicaciones de alta pureza con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en el sector médico, aeroespacial o electrónico, nuestros hornos de vacío garantizan un procesamiento libre de contaminación para obtener resultados superiores.

Contáctenos hoy para analizar cómo podemos adaptar una solución a sus necesidades específicas y mejorar la pureza y el rendimiento de su material.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión