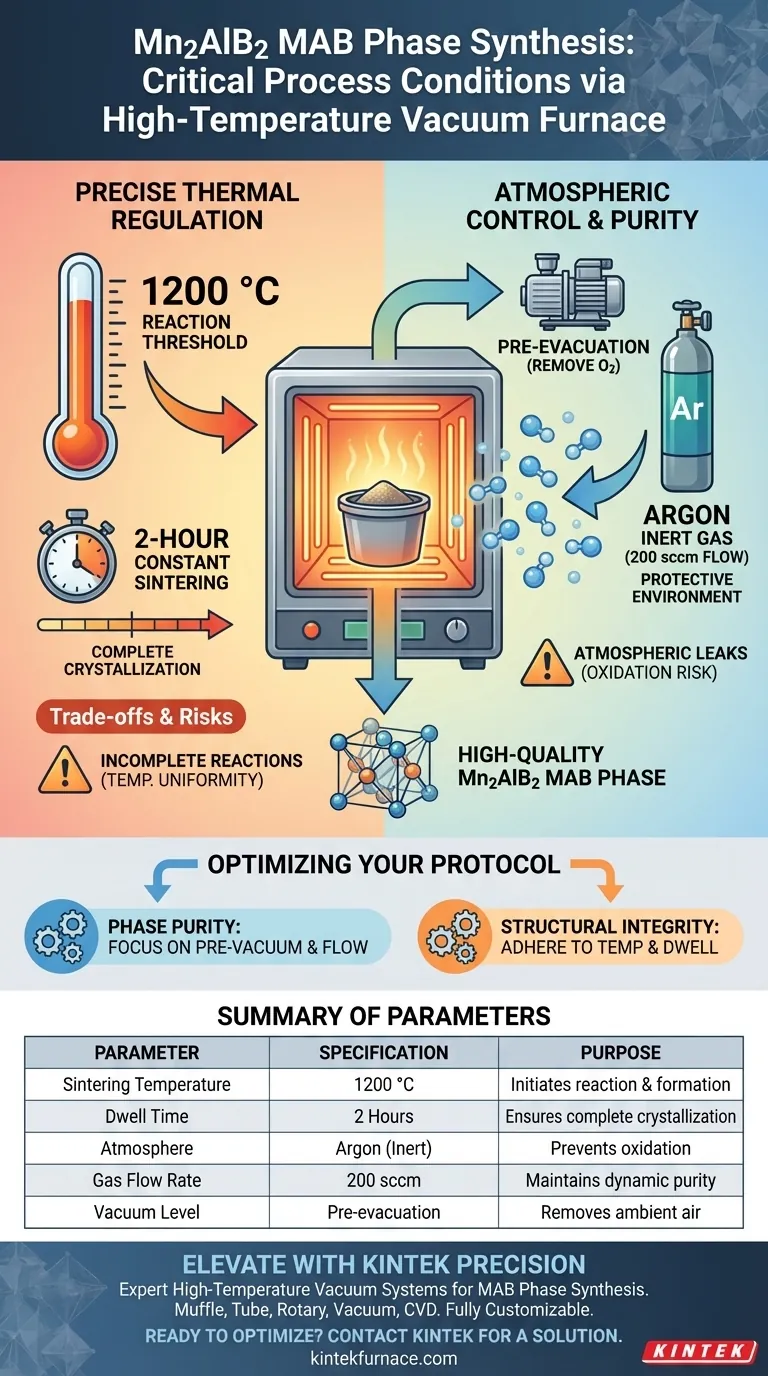

Un horno de vacío de alta temperatura es el facilitador crítico para sintetizar la fase MAB Mn2AlB2 porque gestiona simultáneamente el calor extremo y la pureza atmosférica. Específicamente, mantiene una temperatura de sinterización precisa de 1200 °C mientras establece un entorno protegido utilizando un flujo de argón de 200 sccm para prevenir la degradación del material.

La síntesis de Mn2AlB2 de alta calidad requiere un delicado equilibrio de energía térmica y aislamiento químico. La capacidad del horno para mantener 1200 °C bajo un flujo controlado de gas inerte asegura que los precursores reaccionen completamente para formar la estructura cristalina correcta sin sucumbir a la oxidación.

Regulación Térmica Precisa

Alcanzando el Umbral de Reacción

Para sintetizar Mn2AlB2, el horno debe proporcionar un control riguroso de la temperatura centrado en 1200 °C. Este nivel específico de energía térmica es necesario para iniciar las reacciones en estado sólido entre los materiales precursores.

Asegurando la Cristalización Completa

Alcanzar la temperatura máxima no es suficiente por sí solo; la duración de la exposición al calor es igualmente crítica. El proceso requiere un período de sinterización a temperatura constante de 2 horas.

Este tiempo de mantenimiento permite que las reacciones químicas lleguen a completarse. Asegura que el material cristalice completamente en la estructura en capas característica que define la fase MAB.

Control Atmosférico y Pureza

Eliminando el Oxígeno

A 1200 °C, los componentes metálicos son muy susceptibles a la oxidación rápida. El horno de vacío lo mitiga pre-evacuando la cámara para eliminar el aire ambiente antes de que comience el calentamiento.

Manteniendo un Entorno Inerte

Una vez evacuado, el sistema introduce un gas inerte, específicamente argón, para crear una atmósfera protectora. Esto evita que el oxígeno interactúe con el metal, bloqueando eficazmente la formación de óxidos e impurezas no deseadas.

Gestionando el Flujo de Gas

El proceso se basa en una atmósfera dinámica en lugar de una estática. Se mantiene un flujo continuo de argón de 200 sccm (centímetros cúbicos estándar por minuto) durante todo el proceso.

Este flujo ayuda a estabilizar el entorno. Asegura que la atmósfera permanezca consistentemente inerte alrededor de la muestra durante la ventana crítica de reacción.

Comprendiendo las Compensaciones

El Riesgo de Reacciones Incompletas

Si bien la ventana de 2 horas es estándar, la desviación en la uniformidad de la temperatura puede generar problemas. Si el horno no logra mantener 1200 °C de manera consistente en toda la muestra, corre el riesgo de reacciones químicas incompletas y una formación estructural deficiente.

Sensibilidad a las Fugas Atmosféricas

La dependencia de un ciclo de purga al vacío y llenado de argón crea un único punto de fallo. Incluso una pequeña brecha en la integridad de la cámara permitirá la entrada de oxígeno, comprometiendo instantáneamente la pureza de la fase Mn2AlB2 a pesar de la configuración correcta de la temperatura.

Optimizando su Protocolo de Síntesis

Para asegurar la síntesis exitosa de Mn2AlB2, alinee sus parámetros de proceso con sus objetivos de calidad específicos:

- Si su enfoque principal es la pureza de fase: Priorice el paso de pre-evacuación y verifique el flujo de argón de 200 sccm para garantizar un entorno estrictamente libre de oxígeno.

- Si su enfoque principal es la integridad estructural: Adhiérase estrictamente al punto de ajuste de 1200 °C y al tiempo de mantenimiento completo de 2 horas para maximizar la cristalización.

La precisión en estas variables ambientales es el factor determinante entre un experimento fallido y un material de fase MAB de alta calidad.

Tabla Resumen:

| Parámetro | Especificación | Propósito en la Síntesis de Mn2AlB2 |

|---|---|---|

| Temperatura de Sinterización | 1200 °C | Inicia la reacción en estado sólido y la formación de cristales |

| Tiempo de Mantenimiento | 2 Horas | Asegura la reacción química completa y la cristalización |

| Atmósfera | Argón (Inerte) | Previene la oxidación de los precursores metálicos |

| Tasa de Flujo de Gas | 200 sccm | Mantiene la pureza dinámica y estabiliza el entorno |

| Nivel de Vacío | Pre-evacuación | Elimina el oxígeno y el aire ambiente antes del calentamiento |

Mejore su Síntesis de Fase MAB con la Precisión KINTEK

Lograr el delicado equilibrio de estabilidad térmica de 1200 °C y pureza atmosférica es fundamental para la producción de Mn2AlB2 de alta calidad. KINTEK ofrece sistemas de vacío de alta temperatura y control atmosférico líderes en la industria, diseñados para eliminar la oxidación y garantizar la integridad estructural.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus requisitos de laboratorio únicos. No comprometa la pureza de fase: asóciese con los expertos en procesamiento térmico.

¿Listo para optimizar su protocolo de síntesis? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos continuos? Aumente la eficiencia y reduzca los costos en la producción en masa

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío de laboratorio para nanopartículas de WS2? Optimizar la pureza y la estructura

- ¿Por qué son necesarios los sistemas de refrigeración en los hornos de vacío? Esenciales para el control del material y la protección del equipo

- ¿Cómo se utilizan los hornos de vacío de alta temperatura en la investigación científica? Logre una síntesis de materiales pura y controlada

- ¿Por qué el control preciso de la temperatura es una característica importante de un horno de vacío? Desbloquee resultados repetibles y de alta calidad

- ¿Qué consideraciones clave deben tener en cuenta los compradores al seleccionar un horno de vacío? Consejos de expertos para un rendimiento óptimo

- ¿Por qué es necesario un horno de vacío para la impresión por fusión a alta temperatura? Garantiza microestructuras poliméricas sin defectos

- ¿Cuáles son las consideraciones de seguridad al usar nitrógeno y argón en hornos de vacío? Prevenga los riesgos de asfixia en su laboratorio