Al seleccionar un horno de vacío, su decisión debe basarse en las demandas específicas de su aplicación. La clave es evaluar el horno como un sistema completo, centrándose en su capacidad para alcanzar el rango de temperatura y el nivel de vacío requeridos, su compatibilidad con sus materiales y las capacidades de su sistema de enfriamiento. Estos parámetros fundamentales dictan la idoneidad del horno para su proceso, desde el recocido básico hasta la soldadura o sinterización compleja.

El error más común es centrarse en una única especificación, como la temperatura máxima. Un horno de vacío es un sistema integrado donde los elementos calefactores, las bombas de vacío, el diseño de la cámara y el proceso de enfriamiento deben trabajar en conjunto para ofrecer resultados consistentes y de alta calidad para su carga de trabajo específica.

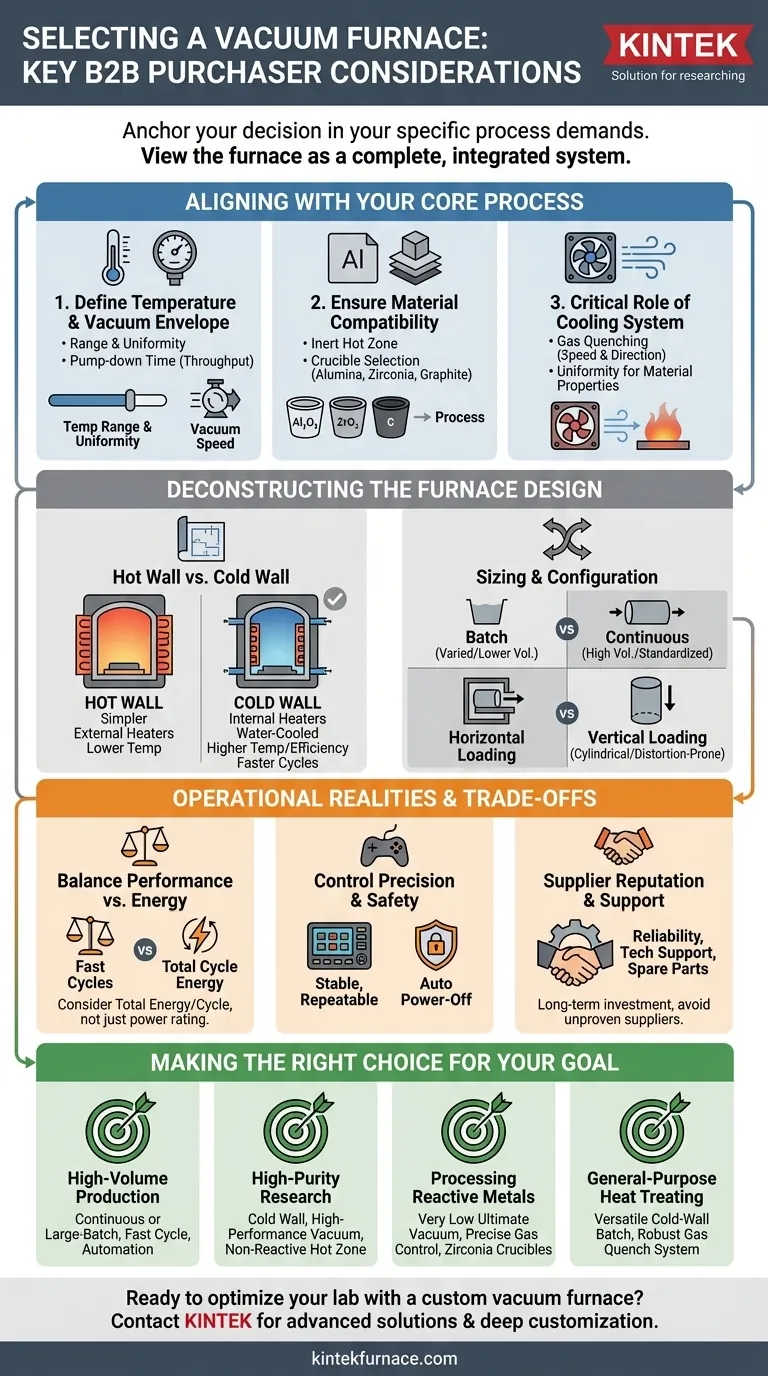

Alineación del Horno con su Proceso Principal

Antes de examinar el hardware, debe definir sus requisitos de proceso innegociables. La función principal del horno es crear un entorno específico y repetible.

Definición de su Rango de Temperatura y Vacío

El rango de temperatura y el nivel de vacío requeridos forman la ventana de operación fundamental para su proceso. Este es el primer filtro en su proceso de selección.

Asegúrese de que el horno no solo pueda alcanzar su temperatura objetivo, sino también mantenerla con alta uniformidad en toda la zona caliente. Una uniformidad deficiente conduce a propiedades inconsistentes del material.

De manera similar, evalúe el rendimiento del sistema de vacío, no solo su clasificación de presión máxima. Considere el tiempo de bombeo —cuán rápido puede el sistema evacuar la cámara— ya que esto afecta directamente el tiempo de ciclo y la productividad.

Garantizando la Compatibilidad de Materiales y Procesos

Los materiales utilizados para construir la zona caliente del horno no deben reaccionar ni contaminar su carga de trabajo a altas temperaturas. Esta es una consideración crítica para aplicaciones de alta pureza.

La selección del crisol es una parte clave de esto. El crisol debe ser químicamente inerte con los metales que se están procesando a la temperatura objetivo.

- La alúmina es común para aceros y aleaciones a base de níquel.

- A menudo se requiere zirconia para metales reactivos de alta temperatura.

- El grafito es útil para algunas aleaciones, pero puede formar carburos no deseados con otras.

El Papel Crítico del Sistema de Enfriamiento

La etapa de enfriamiento es tan importante como la etapa de calentamiento para determinar las propiedades finales del material. El sistema de enfriamiento del horno dicta la rapidez y uniformidad con la que la pieza puede volver a una temperatura segura.

Evalúe las opciones de enfriamiento, como el enfriamiento rápido con gas a alta presión. La velocidad y dirección del gas de enfriamiento pueden influir significativamente en la dureza, la microestructura y la tensión residual en la pieza terminada.

Desglosando el Diseño del Horno

Una vez que sus necesidades de proceso estén claras, puede evaluar cómo los diferentes diseños de horno satisfacen esas necesidades.

Pared Caliente vs. Pared Fría: Una Elección Fundamental

Esta es una de las decisiones de diseño más significativas.

- Los hornos de pared caliente presentan elementos calefactores fuera de la cámara de vacío. Son típicamente más simples y menos costosos, pero están limitados a temperaturas más bajas.

- Los hornos de pared fría tienen elementos calefactores internos y una cámara refrigerada por agua. Ofrecen temperaturas de funcionamiento mucho más altas, ciclos de calentamiento y enfriamiento más rápidos, y una uniformidad de temperatura superior.

Para la mayoría de las aplicaciones de alto rendimiento, un diseño de pared fría es la elección estándar. La baja masa térmica del aislamiento interno permite un ahorro significativo de energía y cambios rápidos de temperatura.

Tamaño y Configuración

El tamaño físico y la orientación de carga del horno deben coincidir con su carga de trabajo y volumen de producción.

- Por lotes vs. Continuo: Los hornos por lotes procesan una carga a la vez, ideal para trabajos variados o volúmenes más bajos. Los hornos continuos mueven las piezas a través de zonas de calentamiento y enfriamiento, adecuados para producción estandarizada de alto volumen.

- Carga Horizontal vs. Vertical: La carga horizontal es la más común. La carga vertical a menudo se prefiere para piezas largas y cilíndricas para evitar la distorsión o para procesos específicos como la carburación al vacío.

Comprendiendo los Compromisos y las Realidades Operativas

Una elección efectiva requiere equilibrar el rendimiento con los costos y riesgos operativos a largo plazo.

Rendimiento vs. Eficiencia Energética

Un horno capaz de ciclos de calentamiento y enfriamiento extremadamente rápidos tendrá naturalmente un consumo de energía pico más alto. Sin embargo, los diseños modernos con baja masa térmica pueden ser más eficientes energéticamente en general en comparación con los hornos antiguos revestidos de refractario.

Considere siempre el consumo total de energía por ciclo, no solo la potencia nominal de los elementos calefactores.

Precisión de Control y Seguridad

La calidad de su producción depende de la precisión del sistema de control. Un controlador estable, fiable y fácil de programar y ajustar es esencial para la repetibilidad del proceso.

Las características de seguridad modernas son innegociables. Una función de apagado automático cuando se abre la puerta del horno es una característica crítica que protege a los operadores de altas temperaturas y peligros eléctricos.

Reputación y Soporte del Proveedor

Un horno de vacío es una inversión de capital significativa con una larga vida útil. La reputación del proveedor en cuanto a fiabilidad, soporte técnico y disponibilidad de piezas de repuesto es tan importante como las especificaciones iniciales del horno. Un horno más barato de un proveedor no probado puede convertirse en una gran responsabilidad.

Tomando la Decisión Correcta para su Objetivo

Seleccione un horno que no solo sea capaz, sino que esté optimizado para su objetivo principal.

- Si su enfoque principal es la producción de alto volumen: Priorice un horno continuo o de grandes lotes con tiempos de ciclo rápidos y características de automatización para maximizar la producción.

- Si su enfoque principal es la investigación de alta pureza: Seleccione un horno de pared fría con un sistema de vacío de alto rendimiento y materiales de zona caliente no reactivos para evitar la contaminación.

- Si su enfoque principal es el procesamiento de metales reactivos: Es esencial un horno con un nivel de vacío final muy bajo y un control preciso del gas, probablemente utilizando crisoles de zirconia.

- Si su enfoque principal es el tratamiento térmico de uso general: Un horno de pared fría por lotes versátil con un robusto sistema de enfriamiento rápido por gas ofrece el mejor equilibrio entre rendimiento y flexibilidad.

En última instancia, elegir el horno de vacío adecuado se trata de asegurar que el equipo pueda ejecutar su proceso sin fallos día tras día.

Tabla Resumen:

| Consideración | Puntos Clave |

|---|---|

| Temperatura y Vacío | Asegure que el rango, la uniformidad y el tiempo de bombeo coincidan con las necesidades del proceso |

| Compatibilidad de Materiales | Seleccione materiales de zona caliente y crisoles inertes (por ejemplo, alúmina, zirconia) para evitar la contaminación |

| Sistema de Enfriamiento | Evalúe opciones como el enfriamiento rápido por gas para un enfriamiento uniforme y propiedades del material |

| Tipo de Diseño | Elija entre pared caliente (temperatura más baja) y pared fría (temperatura más alta, eficiencia) |

| Tamaño y Configuración | Adapte la carga por lotes/continua y horizontal/vertical a la carga de trabajo y al volumen |

| Factores Operacionales | Equilibre la eficiencia energética, la precisión del control, la seguridad y el soporte del proveedor |

¿Listo para optimizar su laboratorio con un horno de vacío personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan que sus requisitos experimentales únicos se cumplan con precisión. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos con equipos fiables y de alto rendimiento!

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras