En el núcleo del tratamiento moderno de materiales, la eficiencia de un horno de vacío no está determinada por un solo componente, sino por una integración sinérgica de tecnologías clave. Las mejoras más significativas provienen de sistemas de control por computadora avanzados para la automatización de procesos, una gestión térmica innovadora como los diseños de múltiples cámaras y el enfriamiento regenerativo, y optimizaciones de hardware como las unidades de frecuencia variable (VFD). Estas características trabajan juntas para mejorar el consumo de energía, la velocidad del proceso y la calidad del producto.

La verdadera eficiencia del horno se extiende más allá de simplemente reducir los costos de energía. Es una medida de la repetibilidad del proceso, el tiempo de ciclo y la calidad de la producción, todo lo cual se logra combinando de manera inteligente el control digital preciso con una ingeniería mecánica y térmica sofisticada.

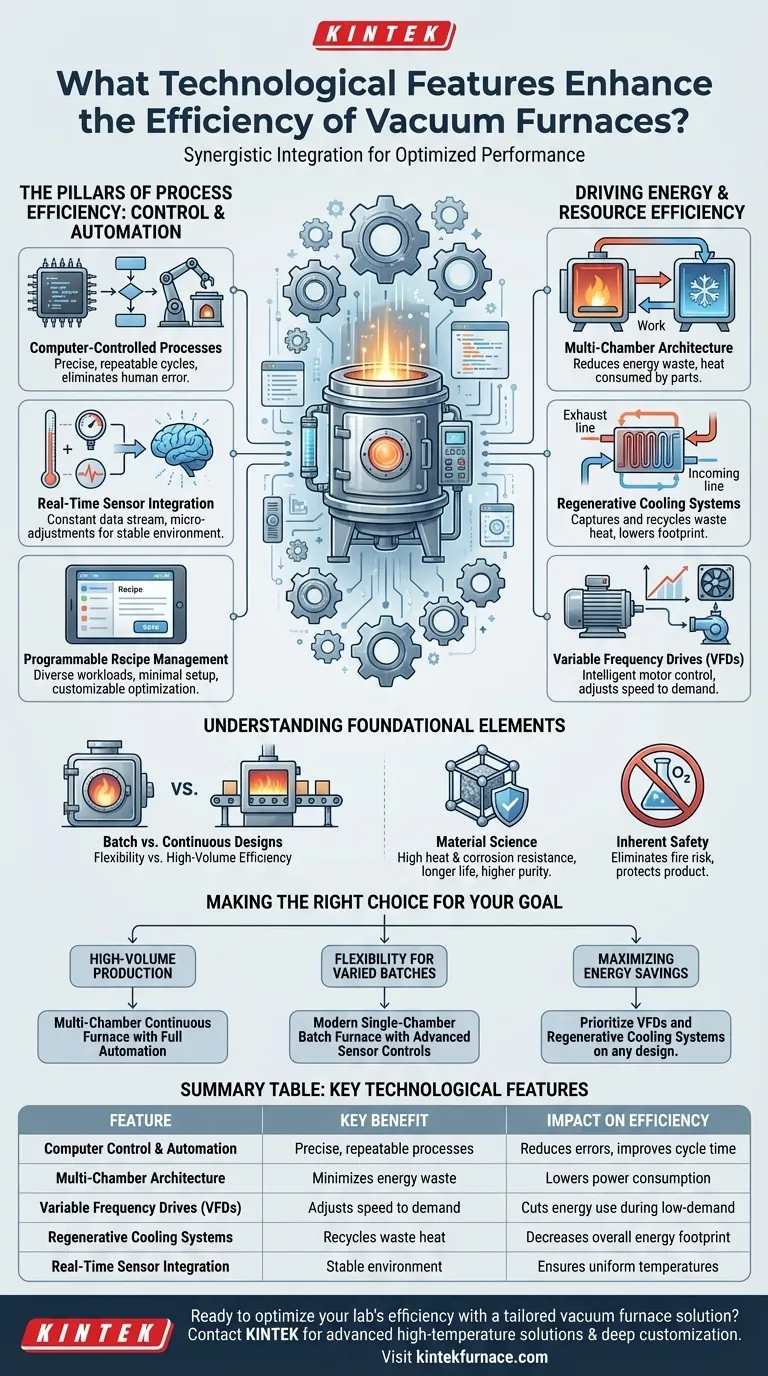

Los Pilares de la Eficiencia del Proceso: Control y Automatización

El mayor salto en la eficiencia del horno ha sido el paso de la supervisión manual al control de procesos totalmente automatizado. Esto garantiza que cada ciclo sea preciso y repetible.

Procesos Controlados por Computadora

Los hornos de vacío modernos operan mediante integración electromecánica, donde el software dicta todo el ciclo de tratamiento. Los operadores cargan recetas preprogramadas adaptadas a materiales y geometrías de piezas específicas, eliminando ajustes manuales y errores humanos.

Este nivel de control permite una precisión extrema, asegurando que la temperatura, los niveles de vacío y el flujo de gas se adhieran a los parámetros exactos requeridos para un resultado perfecto, cada vez.

Integración de Sensores en Tiempo Real

La automatización es tan buena como los datos que recibe. Los hornos están equipados con un conjunto de sensores, incluidos termopares para la temperatura, transductores de presión y medidores de flujo de gas.

Estos sensores proporcionan un flujo constante de datos en tiempo real al controlador central, que luego puede realizar microajustes para mantener un entorno perfectamente estable. Esto es fundamental para lograr temperaturas uniformes, que pueden variar desde 800 °C hasta más de 3000 °C.

Gestión de Recetas Programables

La capacidad de programar, guardar y recuperar recetas únicas es una piedra angular de la eficiencia operativa. Permite que un solo horno maneje diversas cargas de trabajo con un tiempo de configuración mínimo.

Las características como las tasas de enfriamiento programables y la capacidad de variar el tipo y la presión del gas otorgan a los ingenieros un alto grado de personalización para optimizar las propiedades metalúrgicas del producto final.

Impulsando la Eficiencia Energética y de Recursos

Más allá del control del proceso, opciones específicas de hardware y diseño se centran directamente en la reducción del consumo de energía y recursos.

Arquitectura de Múltiples Cámaras

En los hornos por lotes tradicionales de una sola cámara, toda la cámara debe calentarse y enfriarse para cada carga. Los diseños de múltiples cámaras reducen drásticamente este desperdicio.

Al mover la pieza de trabajo entre cámaras de calentamiento y enfriamiento separadas, el calor se consume casi exclusivamente por las piezas mismas. Esto minimiza la potencia necesaria para recalentar la zona caliente para el siguiente ciclo y conduce a una gestión de carga eléctrica más consistente.

Sistemas de Enfriamiento Regenerativo

Se pierde una cantidad significativa de energía en forma de calor durante la fase de enfriamiento. Los sistemas regenerativos capturan este calor residual, a menudo de los gases de escape o el agua de refrigeración, y lo reciclan.

Esta energía reciclada se puede utilizar para precalentar el gas entrante u otros procesos, reduciendo directamente la huella energética general del horno.

Unidades de Frecuencia Variable (VFD)

Las bombas de vacío y los ventiladores de refrigeración son grandes consumidores de electricidad. Las VFD son controladores de motor inteligentes que ajustan la velocidad de estos componentes para satisfacer las necesidades en tiempo real del proceso.

En lugar de funcionar al 100% de potencia continuamente, una bomba con una VFD aumentará o disminuirá su velocidad según sea necesario, reduciendo drásticamente el consumo de energía durante las fases menos exigentes del ciclo.

Comprender las Compensaciones y los Elementos Fundamentales

Si bien las características avanzadas son críticas, la eficiencia también depende del diseño fundamental del horno y del contexto en el que opera.

Diseños por Lotes vs. Continuos

La mayoría de los hornos de vacío son hornos por lotes, donde una carga estacionaria se somete a un ciclo completo y preprogramado. Este diseño ofrece una inmensa flexibilidad para piezas únicas o variadas.

Los hornos continuos, que a menudo cuentan con múltiples cámaras, están diseñados para la producción de alto volumen de piezas uniformes. Ofrecen una eficiencia energética superior para la producción en masa, pero carecen de la flexibilidad de los sistemas por lotes.

La Importancia de la Ciencia de los Materiales

La longevidad y fiabilidad de un horno son formas de eficiencia a largo plazo. Los hornos construidos con materiales que ofrecen alta resistencia al calor y a la corrosión tienen una vida útil más larga y requieren menos mantenimiento.

Esta construcción también garantiza una mínima contaminación del producto, ya que los componentes internos no se degradan ni liberan subproductos al entorno de vacío, lo que conduce a resultados de mayor pureza.

La Seguridad Inherente de un Vacío

Una eficiencia a menudo pasada por alto es la seguridad. Al operar en vacío, la ausencia de oxígeno elimina el riesgo de incendio u oxidación rápida que puede ocurrir en los hornos atmosféricos. Esto crea un entorno más seguro para los operadores y protege el producto contra daños.

Tomar la Decisión Correcta para su Objetivo

La selección de un horno requiere alinear sus características tecnológicas con sus necesidades operativas específicas.

- Si su enfoque principal es la producción uniforme de gran volumen: Un horno continuo de múltiples cámaras con automatización totalmente integrada proporcionará el mayor rendimiento y eficiencia energética.

- Si su enfoque principal es la flexibilidad para lotes variados y más pequeños: Un horno por lotes moderno de una sola cámara equipado con controles de sensor avanzados y gestión de recetas ofrece el mejor control de procesos.

- Si su enfoque principal es maximizar el ahorro de energía: Priorice características como las VFD en bombas y ventiladores y un sistema de enfriamiento regenerativo, ya que estas se pueden aplicar tanto a diseños por lotes como continuos.

Comprender estas tecnologías clave le permite mirar más allá del precio inicial e invertir en un sistema que ofrezca una verdadera eficiencia durante muchos años.

Tabla Resumen:

| Característica | Beneficio Clave | Impacto en la Eficiencia |

|---|---|---|

| Control por Computadora y Automatización | Procesos precisos y repetibles | Reduce errores, mejora el tiempo de ciclo y la calidad |

| Arquitectura de Múltiples Cámaras | Minimiza el desperdicio de energía | Reduce el consumo de energía y los tiempos de calentamiento/enfriamiento |

| Unidades de Frecuencia Variable (VFD) | Ajusta la velocidad de la bomba/ventilador a la demanda | Reduce el uso de energía durante las fases de baja demanda |

| Sistemas de Enfriamiento Regenerativo | Recicla el calor residual | Disminuye la huella energética general |

| Integración de Sensores en Tiempo Real | Mantenimiento de un entorno estable | Asegura temperaturas uniformes y alta pureza |

¿Listo para optimizar la eficiencia de su laboratorio con una solución de horno de vacío personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, sistemas CVD/PECVD y más. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos con precisión sus requisitos experimentales únicos, mejorando la repetibilidad del proceso, el ahorro de energía y la calidad del producto. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga