En esencia, los sistemas de refrigeración en los hornos de vacío cumplen dos funciones distintas y igualmente críticas. Son esenciales para proteger la propia estructura del horno de las temperaturas operativas extremas y, lo que es más importante, son una herramienta principal para controlar con precisión el enfriamiento del material procesado para lograr propiedades metalúrgicas específicas y deseadas.

El sistema de refrigeración no es un componente auxiliar; es un instrumento fundamental de control. La velocidad y la uniformidad del enfriamiento son tan críticas como el ciclo de calentamiento, determinando directamente la resistencia final, la dureza y la estructura interna del material que se está tratando.

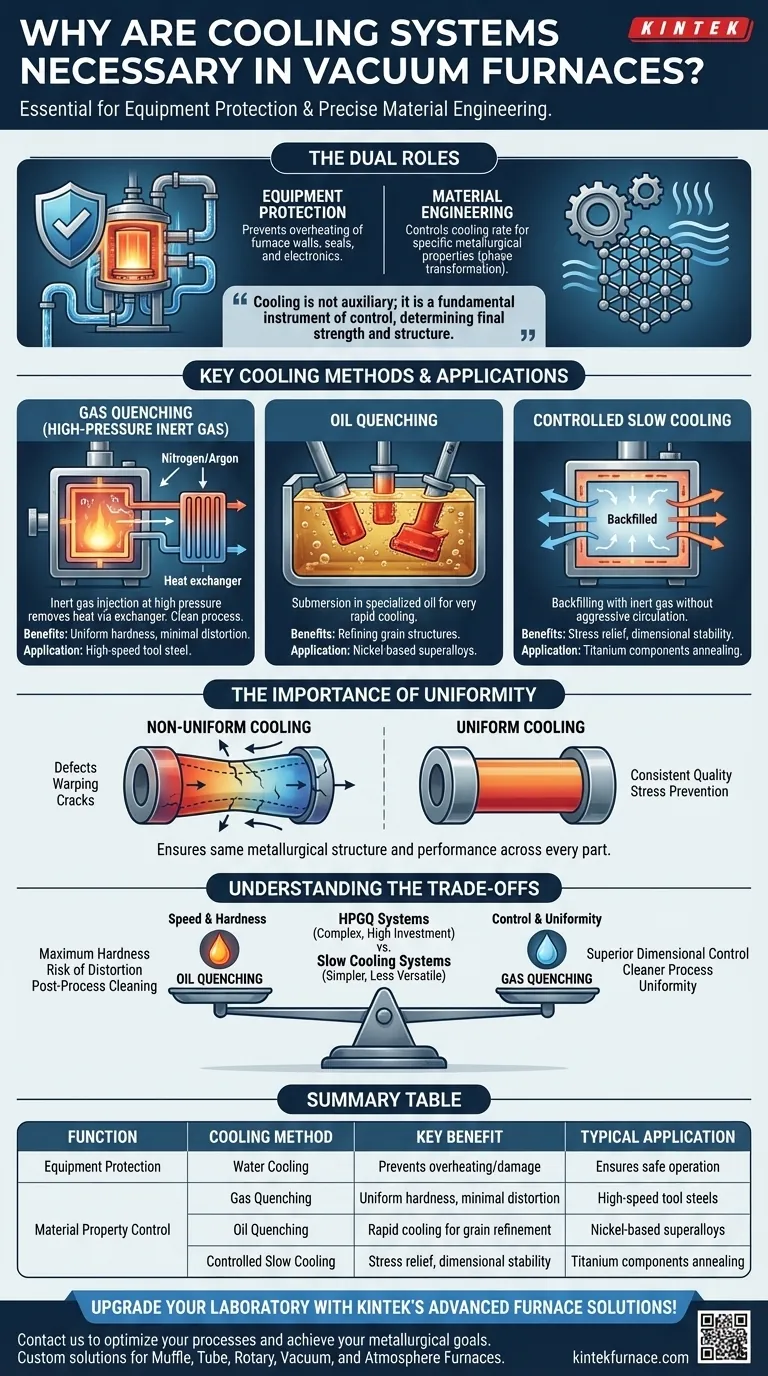

Las funciones duales de un sistema de refrigeración para hornos de vacío

Podemos separar la función de un sistema de refrigeración en dos categorías principales: proteger el equipo y diseñar el producto final.

Protección de la integridad del horno

Un horno de vacío funciona a temperaturas que pueden dañar fácilmente su propia estructura. Un sistema de refrigeración robusto, típicamente utilizando agua circulante en las paredes o la carcasa del horno, es la primera línea de defensa.

Esta refrigeración evita que el cuerpo exterior, los sellos, las conexiones eléctricas y la electrónica de control se sobrecalienten, garantizando una operación segura y protegiendo la importante inversión de capital que representa el horno.

Ingeniería de las propiedades finales del material

Este es el propósito metalúrgico del sistema de refrigeración. La velocidad a la que un metal se enfría desde una alta temperatura dicta directamente su microestructura final a través de un proceso llamado transformación de fase.

Al gestionar con precisión la velocidad de enfriamiento, un operador puede fijar características específicas del material. El enfriamiento rápido, o templado, puede crear una estructura muy dura, mientras que el enfriamiento lento y controlado puede aliviar el estrés interno y aumentar la ductilidad.

Métodos de refrigeración clave y sus aplicaciones

La elección del método de refrigeración está determinada por el material que se trata y el resultado deseado. Los tres métodos principales ofrecen diferentes niveles de velocidad y control.

Templado con gas (gas inerte a alta presión)

En este método, se inyecta un gas inerte como nitrógeno o argón de alta pureza en la zona caliente, a menudo a alta presión (dos o más veces la presión atmosférica).

El gas circula a través de la carga de trabajo, absorbe el calor y luego pasa por un intercambiador de calor para eliminar la energía térmica. Este es un proceso limpio ideal para materiales como el acero para herramientas de alta velocidad, donde logra una dureza uniforme con una distorsión mínima.

Templado con aceite

Para algunas aleaciones, particularmente ciertas superaleaciones a base de níquel, las velocidades de enfriamiento requeridas para lograr las propiedades deseadas son más rápidas de lo que incluso el gas a alta presión puede proporcionar.

En estos casos, el material caliente se sumerge en un baño de aceite especializado para un enfriamiento muy rápido. Este método es muy eficaz para tareas como el refinado de la estructura granular, pero puede introducir más estrés térmico y requiere una limpieza posterior al proceso de las piezas.

Enfriamiento lento controlado

No todos los procesos de tratamiento térmico requieren un enfriamiento rápido. Para aplicaciones como el recocido para alivio de tensiones de componentes de titanio, el objetivo es enfriar el material lenta y uniformemente.

Esto se logra rellenando la cámara con un gas inerte sin circulación agresiva, permitiendo que el calor se disipe gradualmente. Esto evita la formación de tensiones internas que podrían provocar fallas en la pieza bajo carga.

La importancia crítica de la uniformidad de la refrigeración

Ya sea que el enfriamiento sea rápido o lento, la uniformidad es primordial. El enfriamiento no uniforme es una causa principal de defectos y calidad inconsistente.

Prevención de tensiones y distorsiones

Si una sección de una pieza se enfría más rápido que otra, se contrae a una velocidad diferente. Esta diferencia crea poderosas tensiones internas que pueden deformar el componente o, en casos graves, causar grietas microscópicas o incluso visibles.

Garantizar un rendimiento constante

El enfriamiento uniforme asegura que cada pieza en un lote, y cada sección de una sola pieza, tenga la misma estructura metalúrgica y, por lo tanto, las mismas características de rendimiento. Esta consistencia es innegociable para aplicaciones de alto estrés en las industrias aeroespacial, automotriz o médica.

Comprender las compensaciones

La selección de un método de refrigeración implica equilibrar velocidad, control y complejidad. Ningún método único es universalmente superior.

Velocidad vs. Control

Un templado más rápido no siempre es mejor. Los métodos de enfriamiento agresivos como el templado con aceite logran la máxima dureza pero conllevan un mayor riesgo de introducir estrés interno y distorsión. El templado con gas más lento ofrece un control dimensional y una uniformidad superiores.

Templado con gas vs. líquido

El templado con gas es un proceso mucho más limpio, evitando la necesidad de lavar piezas y eliminar el aceite residual. Sin embargo, el templado con líquido puede lograr velocidades de enfriamiento mucho más altas cuando lo requiere la metalurgia específica del material.

Costo y complejidad

Los sistemas capaces de templado con gas a alta presión (HPGQ) con un diseño de boquilla optimizado son complejos y representan una inversión significativa. Los sistemas más simples para un enfriamiento lento y controlado son menos costosos pero carecen de la versatilidad para procesar una amplia gama de aleaciones avanzadas.

Elegir la opción correcta para su objetivo

La estrategia de refrigeración óptima se define por el material y su objetivo final.

- Si su enfoque principal es la máxima dureza en aceros para herramientas: El templado con gas a alta presión es el estándar moderno para lograr una dureza uniforme con un excelente control dimensional.

- Si su enfoque principal es el refinamiento del grano en superaleaciones específicas: A menudo es necesario un templado rápido con aceite para lograr las velocidades de enfriamiento requeridas, aceptando las desventajas de la posible distorsión y la limpieza posterior al proceso.

- Si su enfoque principal es el alivio de tensiones y la estabilidad dimensional: El enfriamiento lento y controlado utilizando un relleno de gas inerte es el método ideal y más fiable.

- Si su enfoque principal es la seguridad operativa y la longevidad del equipo: Un sistema de refrigeración por agua robusto e independiente para la cámara y el cuerpo del horno es una base innegociable para cualquier proceso.

En última instancia, el sistema de refrigeración transforma el horno de vacío de un simple horno en un instrumento metalúrgico preciso.

Tabla resumen:

| Función | Método de refrigeración | Beneficio clave | Aplicación típica |

|---|---|---|---|

| Protección del equipo | Refrigeración por agua | Evita el sobrecalentamiento y los daños | Garantiza un funcionamiento seguro y la longevidad |

| Control de propiedades del material | Templado con gas | Dureza uniforme con mínima distorsión | Aceros para herramientas de alta velocidad |

| Control de propiedades del material | Templado con aceite | Enfriamiento rápido para el refinamiento del grano | Superaleaciones a base de níquel |

| Control de propiedades del material | Enfriamiento lento controlado | Alivio de tensiones y estabilidad dimensional | Recocido de componentes de titanio |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios productos de ingeniería de precisión como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo un rendimiento y una fiabilidad superiores. No deje que los desafíos de refrigeración lo detengan: contáctenos hoy para analizar cómo podemos optimizar sus procesos y lograr sus objetivos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase