Al operar hornos de vacío, la principal consideración de seguridad al usar nitrógeno y argón es el riesgo de asfixia. Ambos gases no son tóxicos, pero pueden desplazar el oxígeno en el lugar de trabajo a niveles peligrosamente bajos. Comprender sus diferentes propiedades físicas es fundamental, ya que el argón es más denso que el aire y se acumula en las zonas bajas, mientras que el nitrógeno se mezcla fácilmente con el aire, creando un peligro más generalizado si la ventilación es inadecuada.

El principio de seguridad fundamental no es que estos gases sean inherentemente peligrosos, sino que son peligrosos en ausencia de oxígeno. El funcionamiento seguro depende totalmente de los controles de ingeniería, como la ventilación y el monitoreo de oxígeno, que deben diseñarse para tener en cuenta el comportamiento específico del gas que se está utilizando.

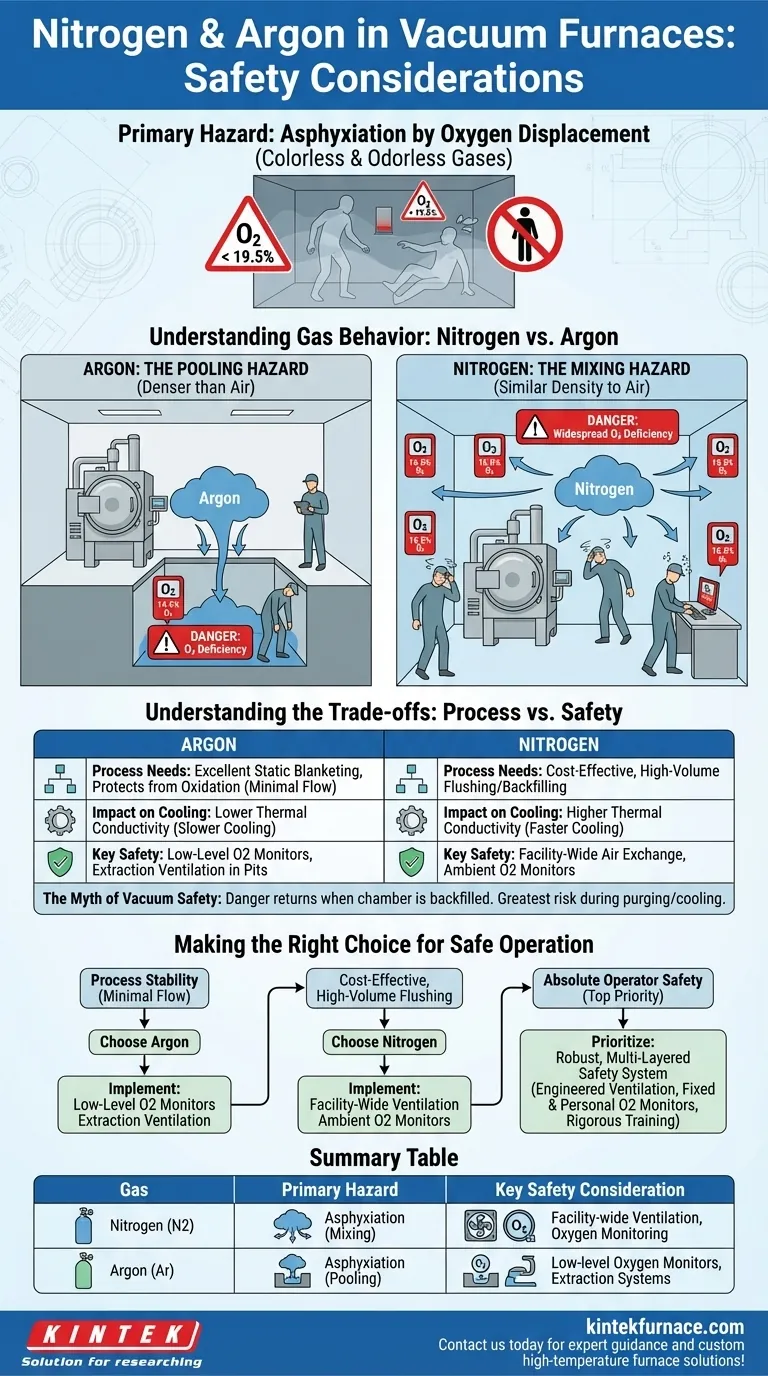

El peligro principal: asfixia por desplazamiento de oxígeno

Por qué los gases inertes representan un riesgo

El nitrógeno y el argón se utilizan en hornos de vacío precisamente porque son inertes, lo que significa que previenen reacciones químicas no deseadas como la oxidación a altas temperaturas.

Sin embargo, esta misma propiedad significa que no sostienen la vida. Cuando se liberan, diluyen la concentración de oxígeno respirable en el aire.

El peligro silencioso

Estos gases son incoloros e inodoros, lo que hace que los sentidos humanos sean completamente ineficaces para detectar una situación peligrosa.

Una persona que entra en un ambiente con deficiencia de oxígeno puede experimentar mareos, confusión y pérdida del conocimiento en segundos, sin dejar tiempo para escapar. Por eso, depender de salvaguardas y monitoreo procesales no es negociable.

Comprender el comportamiento del gas: nitrógeno vs. argón

Argón: El peligro de acumulación

El argón es aproximadamente un 40% más denso que el aire. Cuando ocurre una fuga o liberación, fluirá hacia abajo y se acumulará en áreas bajas y sin ventilación.

Esto crea un riesgo grave y concentrado en sótanos, fosos de mantenimiento o cualquier espacio confinado debajo del nivel del horno. Un operador podría entrar sin darse cuenta en una piscina invisible de argón y desmayarse inmediatamente.

Nitrógeno: El peligro de mezcla

El nitrógeno tiene una densidad muy similar a la del aire. Debido a esto, no se acumula sino que se mezcla fácil y completamente con el aire ambiente de una habitación.

Esto lo convierte en un peligro más insidioso. Una fuga lenta y desapercibida puede reducir gradualmente el nivel de oxígeno en todo el espacio de trabajo, representando una amenaza para todos en el área, no solo para aquellos en lugares bajos.

Comprender las compensaciones

Necesidades del proceso frente al riesgo físico

La alta densidad del argón lo hace excelente para crear una "manta" estática sobre una pieza de trabajo, protegiéndola eficazmente de la oxidación con un flujo de gas mínimo.

El nitrógeno es significativamente menos costoso y a menudo se prefiere para procesos que requieren un lavado o rellenado continuo y de gran volumen. Este beneficio de costo debe sopesarse con sus requisitos de ventilación más desafiantes.

Impacto en las tasas de enfriamiento

La elección del gas también afecta las propiedades del material. El argón tiene una menor conductividad térmica que el nitrógeno, lo que significa que las piezas se enfriarán más lentamente dentro del horno.

Esta es una variable crítica del proceso, pero no una preocupación de seguridad directa. Sin embargo, la decisión sobre qué gas utilizar por razones de proceso dicta los protocolos de seguridad específicos que deben seguirse.

El mito de la seguridad al vacío

Si bien operar al vacío elimina el riesgo de incendio al eliminar el oxígeno, el peligro regresa en el momento en que la cámara se rellena con un gas inerte. El mayor riesgo se produce durante los ciclos de purga y enfriamiento o en caso de una fuga del sistema.

Tomar la decisión correcta para su objetivo

La operación segura se logra diseñando sistemas de seguridad que contrarresten directamente las propiedades físicas del gas elegido.

- Si su enfoque principal es la estabilidad del proceso con un flujo de gas mínimo: El efecto de "manta" del argón es ideal, pero debe instalar y mantener monitores de oxígeno y ventilación de extracción en todas las áreas bajas.

- Si su enfoque principal es el lavado de gran volumen y rentable: El nitrógeno es la opción estándar, pero su inversión principal en seguridad debe ser en sistemas potentes de intercambio de aire en toda la instalación y monitores de O2 ambiental.

- Si su principal prioridad es la seguridad absoluta del operador: La elección del gas es secundaria a la implementación de un sistema de seguridad robusto y de múltiples capas que incluya ventilación de ingeniería, monitores de oxígeno fijos y personales, y capacitación rigurosa del operador.

En última instancia, la operación segura del horno se logra no evitando estos gases, sino respetando sus propiedades con ingeniería rigurosa y disciplina procesal.

Tabla de resumen:

| Gas | Peligro principal | Consideración de seguridad clave |

|---|---|---|

| Nitrógeno | Asfixia debido a la mezcla con el aire | Requiere ventilación en toda la instalación y monitoreo de oxígeno |

| Argón | Asfixia debido a la acumulación en zonas bajas | Necesita monitores de oxígeno en niveles bajos y sistemas de extracción |

Asegure la seguridad de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades únicas. ¡Contáctenos hoy para recibir orientación experta y equipos confiables adaptados a sus requisitos!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza