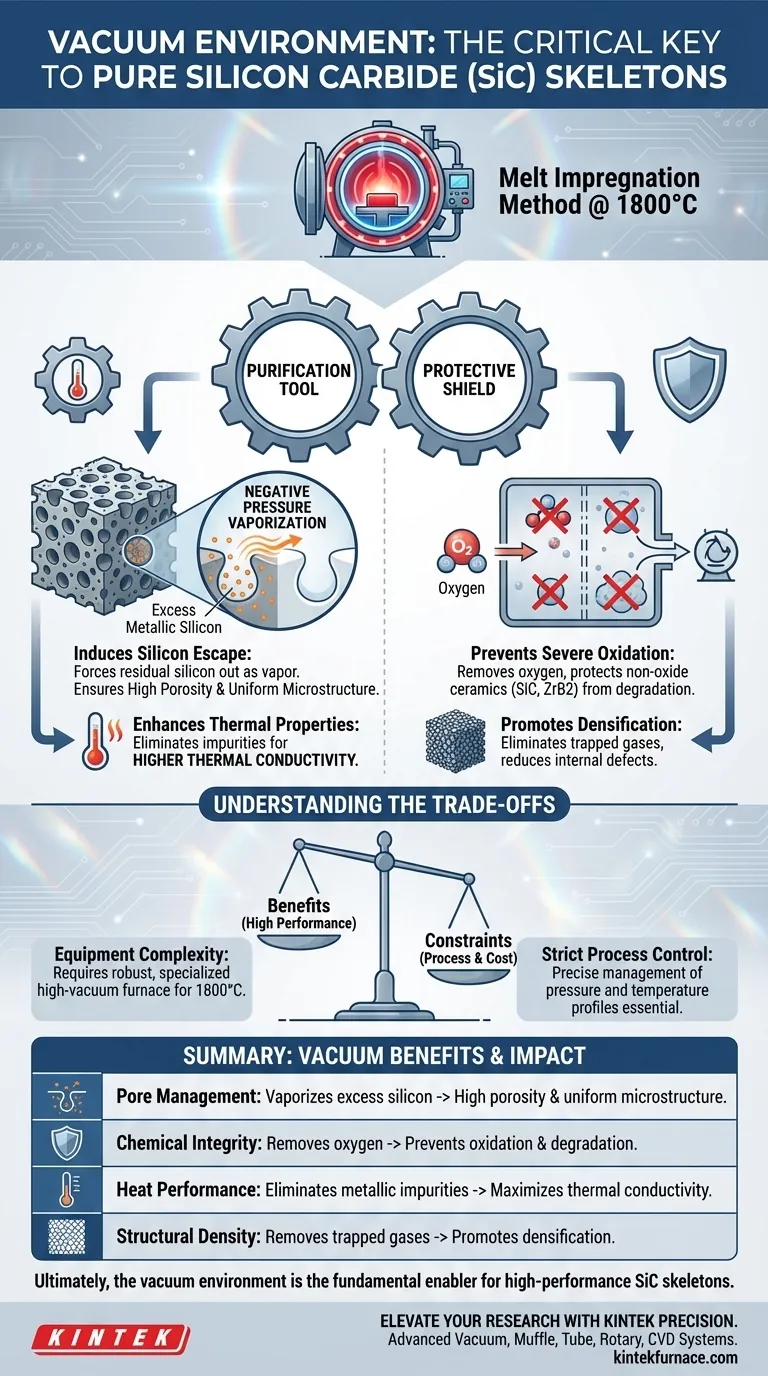

Un ambiente de vacío es el requisito operativo crítico para lograr la pureza y la integridad estructural al preparar esqueletos de carburo de silicio (SiC) mediante impregnación de fusión. Su función principal es utilizar la presión negativa para vaporizar y eliminar físicamente el silicio metálico en exceso de los poros del material, asegurando que el producto final sea una cerámica pura en lugar de un compuesto metal-cerámico.

El ambiente de vacío actúa como una herramienta de purificación y un escudo protector. Al aprovechar la presión negativa a 1800 °C, expulsa el silicio residual de la estructura para garantizar una alta porosidad y conductividad térmica, al tiempo que elimina el oxígeno para prevenir la grave oxidación que degrada las cerámicas no óxidas a altas temperaturas.

El Mecanismo de Purificación

Para crear un esqueleto de SiC biomimético de alta calidad, debe ir más allá de la simple síntesis y centrarse en el refinamiento de la microestructura.

Inducción del Escape de Silicio

La referencia principal destaca que elevar la temperatura a 1800 °C dentro de un horno de vacío es esencial para el refinamiento del material.

Bajo estas condiciones específicas, el vacío crea presión negativa.

Este diferencial de presión induce la vaporización y el escape del silicio metálico en exceso de los poros del esqueleto.

Garantía de Alta Porosidad

La eliminación de este silicio residual es lo que diferencia un compuesto denso de un esqueleto poroso.

Al forzar la salida del silicio en forma de vapor, el proceso "limpia" efectivamente la arquitectura interna.

Esto da como resultado una plantilla de cerámica de SiC biomimética caracterizada por una alta porosidad y una microestructura uniforme.

Mejora de las Propiedades Térmicas

La pureza influye directamente en el rendimiento.

Al eliminar las impurezas metálicas mediante extracción por vacío, se reduce la impedancia térmica del material.

Esto produce un esqueleto de SiC final con una conductividad térmica significativamente mayor.

Preservación de la Integridad Química

Si bien la referencia principal se centra en la purificación física, el vacío juega un papel igualmente vital en la preservación química.

Prevención de la Oxidación a Alta Temperatura

Las cerámicas no óxidas, como el SiC y el ZrB2, son muy susceptibles a la degradación cuando se exponen al oxígeno a altas temperaturas.

El ambiente de vacío elimina el oxígeno de la atmósfera de sinterización.

Esto previene reacciones de oxidación severas que de otro modo comprometerían las propiedades mecánicas de la cerámica.

Promoción de la Densificación

Más allá de la oxidación, los gases atrapados pueden inhibir la integridad estructural del material.

El vacío ayuda a eliminar los gases residuales atrapados dentro del cuerpo verde (la cerámica sin cocer).

La eliminación de estos gases reduce los defectos internos y promueve aún más la densificación de los puntales cerámicos dentro del esqueleto.

Comprensión de las Compensaciones

Si bien un ambiente de vacío es necesario para un alto rendimiento, introduce restricciones de procesamiento específicas.

Complejidad del Equipo

Lograr un vacío a 1800 °C requiere equipos especializados y robustos capaces de mantener la integridad del sellado bajo un estrés térmico extremo.

Esto aumenta significativamente la intensidad de capital y la complejidad del proceso de fabricación en comparación con la sinterización atmosférica.

Control Estricto del Proceso

La interacción entre la temperatura y la presión debe gestionarse con precisión.

Si la presión de vacío es insuficiente, permanecerá silicio residual, lo que reducirá la porosidad.

Si el perfil de temperatura no se mantiene en el umbral crítico de 1800 °C, la velocidad de vaporización del silicio puede ser demasiado lenta para ser efectiva.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de alto vacío y alta temperatura depende de las métricas de rendimiento específicas requeridas por su aplicación.

- Si su enfoque principal es la Alta Pureza y Porosidad: Debe usar un vacío para generar la presión negativa requerida para vaporizar y extraer el silicio metálico en exceso de los poros.

- Si su enfoque principal es la Longevidad del Material: Debe usar un vacío para eliminar el oxígeno y prevenir la degradación química de la estructura de SiC durante la fase de alta temperatura.

En última instancia, el ambiente de vacío no es solo una característica opcional; es el facilitador fundamental que transforma un precursor cerámico crudo en un esqueleto de carburo de silicio biomimético de alto rendimiento.

Tabla Resumen:

| Característica | Beneficio del Ambiente de Vacío | Impacto en el Esqueleto de SiC |

|---|---|---|

| Gestión de Poros | Vaporiza y extrae el silicio metálico en exceso | Crea alta porosidad y microestructura uniforme |

| Integridad Química | Elimina el oxígeno de la atmósfera de sinterización | Previene la oxidación y degradación de cerámicas no óxidas |

| Rendimiento Térmico | Elimina impurezas metálicas | Maximiza la conductividad térmica y reduce la impedancia |

| Densidad Estructural | Elimina gases atrapados del cuerpo verde | Promueve la densificación y reduce defectos internos |

Mejore su Investigación Cerámica con la Precisión KINTEK

Desbloquee un rendimiento superior del material con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de vacío, mufla, tubo, rotatorios y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de su laboratorio. Ya sea que esté preparando esqueletos de carburo de silicio biomiméticos o cerámicas no óxidas especializadas, nuestros sistemas son totalmente personalizables para proporcionar la presión negativa precisa y la estabilidad de más de 1800 °C que requiere su proceso.

¿Listo para optimizar su síntesis a alta temperatura?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es importante el recocido al vacío para los metales raros? Garantizar la pureza y el rendimiento en aplicaciones críticas

- ¿Cuál es la función principal de un horno de sinterización al vacío en la producción de carburo cementado? Lograr la máxima densidad

- ¿Cómo se aplican los hornos de recubrimiento al vacío en la industria de semiconductores y componentes electrónicos? Esencial para la electrónica de alta pureza

- ¿Cómo logran los hornos de vacío de laboratorio niveles de ultra alto vacío? Desbloquee entornos de procesamiento prístinos

- ¿Cómo facilita un horno de horneado de vacío ultra alto el horneado a temperatura media para cavidades de Niobio? | KINTEK

- ¿Por qué es necesario un horno de vacío para la síntesis de polisilsesquioxano? Garantiza la pureza y previene defectos del material

- ¿Por qué es necesaria la calcinación a baja temperatura en un horno de vacío para nanopartículas de Yb:CaF2? Logra la perfección óptica

- ¿Por qué se requiere voltear y volver a fundir repetidamente en hornos de arco de vacío? Lograr lingotes uniformes de aleaciones refractarias