En esencia, el recocido al vacío es un proceso indispensable para metales raros de alto rendimiento como el titanio y el circonio porque los protege de la contaminación atmosférica a altas temperaturas. Al eliminar el oxígeno y otros gases reactivos, el entorno de vacío evita la formación de capas superficiales quebradizas, alivia las tensiones internas y refina la estructura interna del material. Esto garantiza que los metales logren la excepcional resistencia, tenacidad y fiabilidad que exigen industrias críticas como la aeroespacial, la energía nuclear y la defensa.

Para los metales altamente reactivos utilizados en aplicaciones de misión crítica, el vacío no es simplemente una mejora del proceso: es un requisito fundamental. Crea el entorno químicamente puro necesario para desbloquear las propiedades mecánicas deseadas del material sin comprometer su integridad.

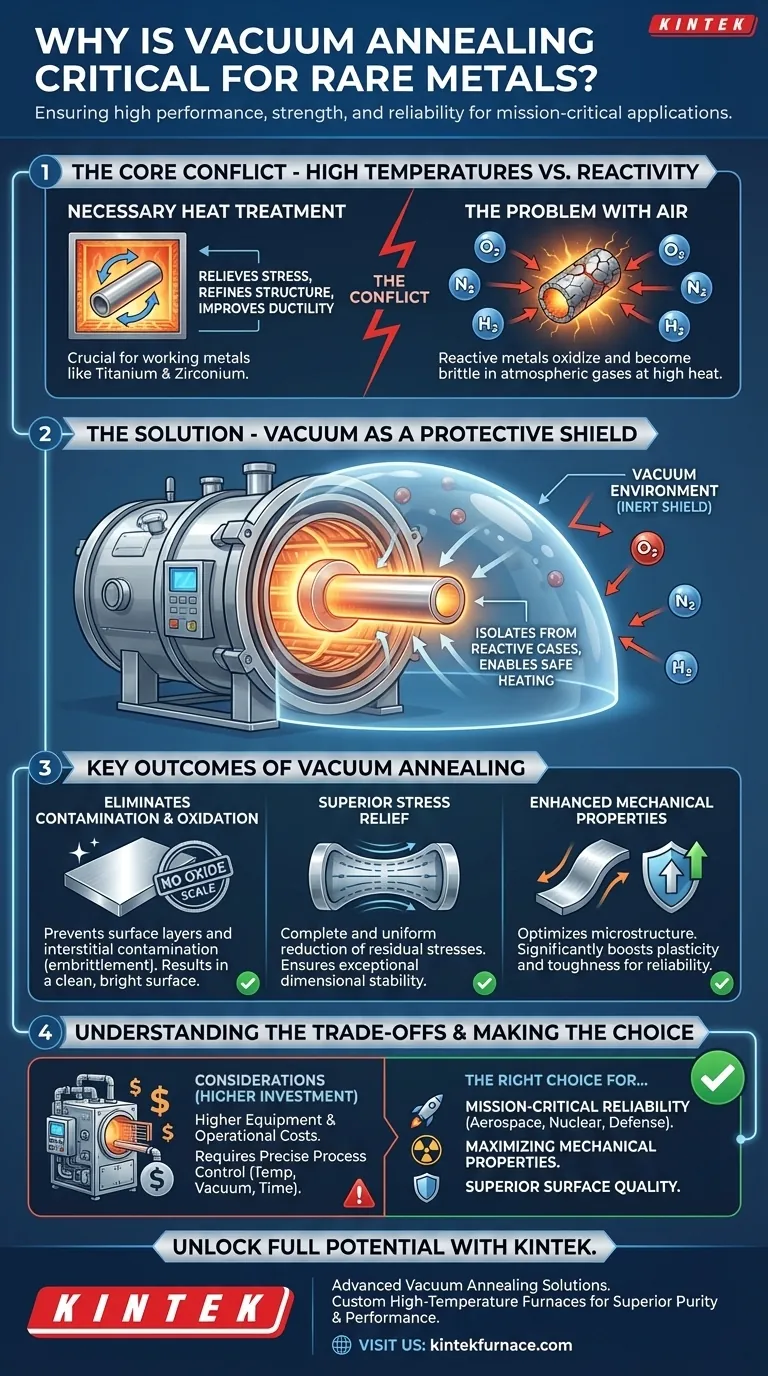

El desafío central: Reactividad a altas temperaturas

Para comprender la importancia del recocido al vacío, primero debemos entender el conflicto fundamental entre la necesidad de tratamiento térmico y la naturaleza inherente de los metales raros.

Por qué es necesario el tratamiento térmico

Los metales que han sido trabajados —mediante procesos como forja, laminado o mecanizado— acumulan una tensión interna significativa. Esta tensión residual puede hacer que el material sea inestable y propenso a agrietarse o deformarse con el tiempo.

El recocido es un proceso de tratamiento térmico que permite que la estructura cristalina del metal se relaje y se reforme, "reiniciándola" efectivamente a un estado más estable y de menor energía. Este proceso es crucial para mejorar la ductilidad (flexibilidad) y la tenacidad.

El problema con el aire

El desafío es que muchos metales raros, especialmente el titanio y el circonio, son extremadamente reactivos a las altas temperaturas requeridas para el recocido.

Cuando se calientan en presencia de aire, estos metales reaccionan fácilmente con el oxígeno, el nitrógeno e incluso el hidrógeno. Esta reacción forma una capa superficial dura y quebradiza (como una cascarilla de óxido) que degrada gravemente las propiedades mecánicas y la vida útil a la fatiga del material.

El vacío como escudo protector

El recocido al vacío resuelve este problema al eliminar los elementos reactivos de la ecuación. Al realizar el tratamiento térmico dentro de un horno de vacío, el material queda aislado de los gases atmosféricos.

Este entorno inerte permite que el metal se caliente a la temperatura necesaria para aliviar la tensión y refinar su estructura de grano sin el riesgo de reacciones químicas dañinas.

Resultados clave del recocido al vacío

Realizar este proceso en el vacío produce varios beneficios críticos que simplemente no se pueden lograr con los métodos de tratamiento térmico convencionales.

1. Eliminación de la contaminación y la oxidación

El beneficio más inmediato es una superficie limpia y brillante libre de las capas de óxido que se forman en un entorno rico en oxígeno.

Más importante aún, esto previene la contaminación intersticial, donde elementos como el oxígeno y el nitrógeno se difunden en la red atómica del metal, causando fragilización y comprometiendo todo el componente.

2. Alivio superior de las tensiones

Al permitir que el material alcance su temperatura de recocido en un entorno puro, el proceso permite una reducción más completa y uniforme de las tensiones residuales.

Esto da como resultado una excepcional estabilidad dimensional, que es vital para componentes complejos que deben mantener tolerancias precisas durante el montaje y el funcionamiento.

3. Propiedades mecánicas mejoradas

El objetivo final del recocido es mejorar el rendimiento del material. El recocido al vacío es excepcionalmente eficaz en esto para los metales raros.

Al prevenir la contaminación y permitir un alivio total de las tensiones, el proceso optimiza la microestructura del material. Esto mejora directamente la plasticidad (la capacidad de deformarse sin fracturarse) y la tenacidad (la capacidad de absorber energía antes de fracturarse), haciendo que la pieza final sea mucho más fiable en condiciones exigentes.

Comprensión de las compensaciones

Si bien el recocido al vacío es superior, es importante reconocer las consideraciones asociadas. Es una elección de ingeniería deliberada impulsada por la necesidad.

Costos de equipos y operativos más altos

Los hornos de vacío son inherentemente más complejos y costosos que los hornos atmosféricos estándar. Requieren sistemas de bombeo, sellos y controles sofisticados, lo que conlleva una mayor inversión de capital y costos operativos.

El control preciso del proceso no es negociable

La eficacia del proceso depende de un control riguroso de la temperatura, el tiempo a temperatura, las tasas de enfriamiento y el nivel de vacío alcanzado. Cualquier desviación de los parámetros especificados puede resultar en un recocido incompleto o en el incumplimiento de las propiedades deseadas del material.

No es un requisito universal

Para metales menos reactivos o aplicaciones donde el rendimiento máximo del material no es un requisito de vida o muerte, pueden ser suficientes métodos más simples y menos costosos, como el recocido en una atmósfera de gas inerte (por ejemplo, argón).

Tomar la decisión correcta para su objetivo

Seleccionar el tratamiento térmico correcto consiste en hacer coincidir el proceso con los requisitos de rendimiento del componente final.

- Si su enfoque principal es la fiabilidad en misiones críticas (aeroespacial, defensa, nuclear): El recocido al vacío es innegociable para garantizar la integridad del material y el rendimiento predecible necesario para prevenir fallas catastróficas.

- Si su enfoque principal es maximizar las propiedades mecánicas: El recocido al vacío proporciona el entorno más puro para lograr la mayor ductilidad, tenacidad y vida útil a la fatiga posibles de una aleación de metal raro determinada.

- Si su enfoque principal es la calidad y el brillo de la superficie: El proceso de vacío evita inherentemente la oxidación, proporcionando un componente limpio que puede no requerir tratamientos superficiales posteriores como el decapado ácido.

En última instancia, elegir el recocido al vacío es una decisión de priorizar la integridad absoluta del material por encima de todas las demás consideraciones.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Propósito | Protege los metales raros de la contaminación atmosférica durante el tratamiento térmico a alta temperatura para garantizar la integridad del material. |

| Beneficios clave | Elimina la oxidación y la contaminación, alivia las tensiones internas, refina la microestructura y mejora las propiedades mecánicas como la ductilidad y la tenacidad. |

| Industrias atendidas | Aeroespacial, energía nuclear, defensa y otras aplicaciones de misión crítica que requieren alta fiabilidad. |

| Consideraciones del proceso | Requiere un control preciso de la temperatura, el tiempo, las tasas de enfriamiento y los niveles de vacío; costos más altos en comparación con los métodos estándar. |

Desbloquee todo el potencial de sus metales raros con las soluciones avanzadas de recocido al vacío de KINTEK

En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para el recocido al vacío. Ya sea que trabaje en la industria aeroespacial, nuclear o de defensa, nuestra experiencia garantiza que sus metales raros logren una pureza superior, alivio de tensiones y rendimiento mecánico. No comprometa la calidad: contáctenos hoy para analizar cómo podemos adaptar una solución para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento