En las industrias de semiconductores y electrónica, los hornos de recubrimiento al vacío son herramientas indispensables que se utilizan para depositar capas de material ultrafinas, tratar térmicamente obleas de silicio y sintetizar materiales de alta pureza para componentes avanzados. Estos hornos crean un entorno altamente controlado y libre de contaminación que es el requisito previo absoluto para la fabricación de microchips, circuitos y otros dispositivos electrónicos sensibles y fiables.

La función principal de un horno de vacío no es solo calentar el material, sino hacerlo en un entorno desprovisto de gases reactivos. Esto previene la oxidación y la contaminación, permitiendo la precisión a nivel atómico y la pureza del material que exige la electrónica moderna.

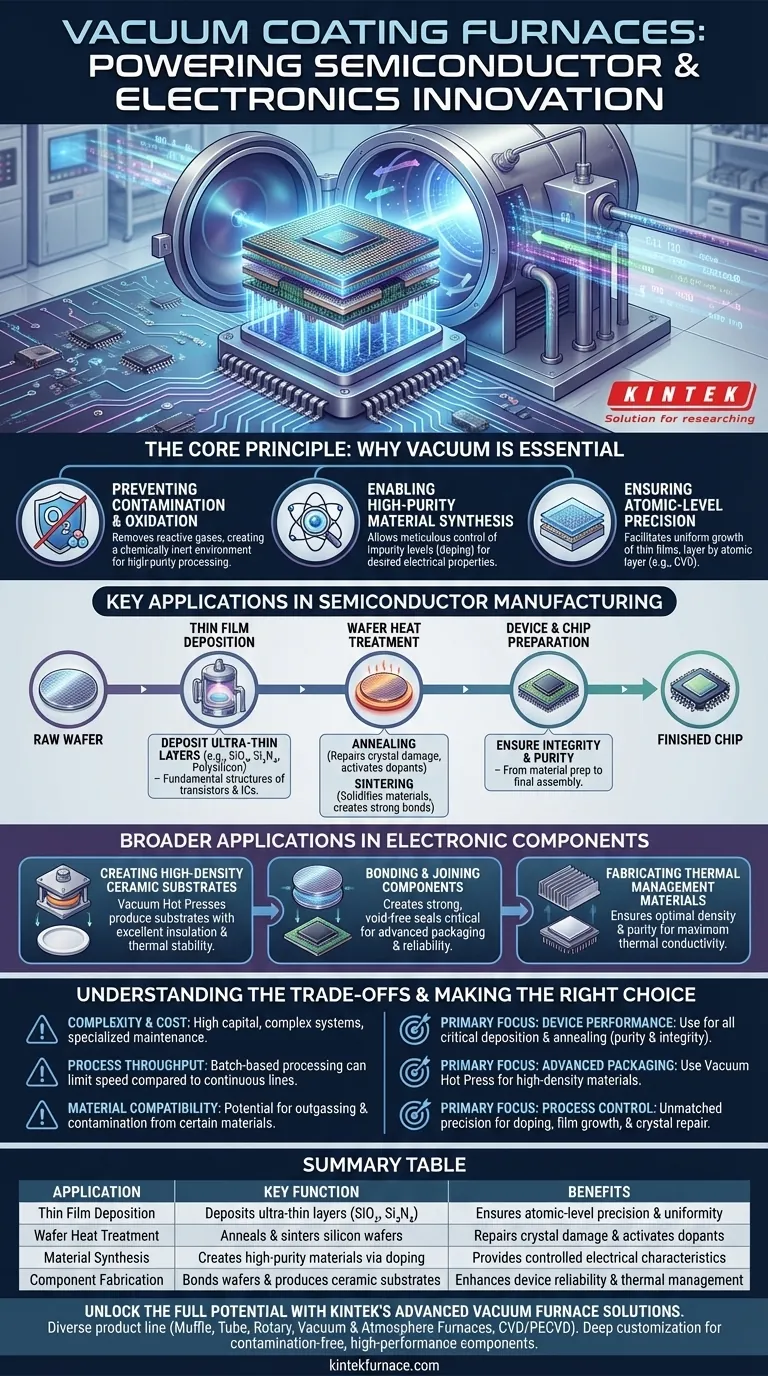

El Principio Central: Por Qué el Vacío es Esencial

La característica definitoria de un semiconductor es su impureza diseñada con precisión. Cualquier variable incontrolada, incluido un solo átomo errante de oxígeno, puede comprometer todo el dispositivo. Los hornos de vacío son la principal defensa contra esto.

Prevención de la Contaminación y la Oxidación

A las altas temperaturas requeridas para la fabricación, materiales como el silicio son altamente reactivos. Exponerlos a una atmósfera normal provocaría una oxidación y contaminación inmediatas, destruyendo sus delicadas propiedades electrónicas.

Un horno de vacío elimina virtualmente todos los gases atmosféricos, creando un entorno químicamente inerte. Esto asegura que las únicas reacciones que ocurren son las previstas por el ingeniero de procesos.

Permitiendo la Síntesis de Materiales de Alta Pureza

Los hornos de vacío se utilizan para crear materiales con niveles de impureza meticulosamente controlados, un proceso conocido como dopaje. Al operar en un vacío casi perfecto, los ingenieros pueden introducir elementos específicos en cantidades precisas para dotar al semiconductor de las características eléctricas deseadas.

Este nivel de control es imposible en cualquier entorno que no sea una cámara de alto vacío.

Garantizando la Precisión a Nivel Atómico

Los microchips modernos presentan componentes que tienen solo unos pocos átomos de espesor. Los procesos de deposición al vacío, como la Deposición Química de Vapor (CVD), permiten el crecimiento de estas películas delgadas con una uniformidad y precisión excepcionales, capa por capa atómica.

Aplicaciones Clave en la Fabricación de Semiconductores

Desde la oblea en bruto hasta el chip terminado, los hornos de vacío están involucrados en casi todas las etapas críticas de la fabricación.

Deposición de Películas Delgadas

Esta es una piedra angular de la fabricación de chips. Los hornos se utilizan para depositar capas delgadas y uniformes de materiales que actúan como aislantes, conductores o semiconductores.

Las películas depositadas comúnmente incluyen dióxido de silicio (SiO₂), nitruro de silicio (Si₃N₄) y silicio policristalino (polisilicio), que forman las estructuras fundamentales de los transistores y circuitos integrados.

Tratamiento Térmico de Obleas (Recocido y Sinterización)

Después de procesos como la implantación iónica (dopaje), la estructura cristalina de la oblea de silicio se daña. El recocido es un tratamiento térmico a alta temperatura en vacío que repara este daño y activa eléctricamente los dopantes implantados.

La sinterización es otro proceso de tratamiento térmico utilizado para solidificar materiales o crear enlaces fuertes entre diferentes capas en el chip.

Preparación de Dispositivos y Chips

Todo el ciclo de vida de un chip implica múltiples pasos de tratamiento térmico dentro de un vacío. Esto asegura que la integridad y pureza del dispositivo se mantengan desde su preparación inicial del material hasta el ensamblaje final.

Aplicaciones Más Amplias en Componentes Electrónicos

El uso de hornos de vacío se extiende más allá del propio chip de silicio a los componentes que lo soportan.

Creación de Sustratos Cerámicos de Alta Densidad

Las Prensas Calientes al Vacío son hornos especializados que aplican calor y presión en un vacío. Se utilizan para producir los sustratos cerámicos de alta densidad sobre los que se montan los microchips, asegurando un excelente aislamiento eléctrico y estabilidad térmica.

Unión y Conexión de Componentes

Los hornos de vacío se utilizan para unir obleas de silicio completas o para conectar circuitos a sus sustratos. Esto crea sellos fuertes y libres de vacío que son críticos para las técnicas de empaquetado avanzadas y la fiabilidad del dispositivo.

Fabricación de Materiales de Gestión Térmica

La electrónica de alto rendimiento genera una cantidad significativa de calor. Los hornos de vacío ayudan a crear materiales avanzados de gestión térmica, como disipadores de calor e aislantes, al garantizar una densidad y pureza óptimas del material para una máxima conductividad térmica.

Comprender las Compensaciones

Aunque es esencial, la tecnología de hornos de vacío no está exenta de desafíos. Comprender estas limitaciones es clave para una implementación efectiva.

Complejidad y Costo

Los hornos de vacío son equipos muy sofisticados y costosos. Requieren una inversión de capital significativa, sistemas de control complejos y mantenimiento especializado para gestionar los entornos de alto vacío y alta temperatura.

Rendimiento del Proceso

Crear y mantener un alto vacío requiere mucho tiempo. Como resultado, muchos procesos de vacío se basan en lotes, lo que puede limitar el rendimiento en comparación con las líneas de fabricación continuas a presión atmosférica.

Compatibilidad de Materiales

No todos los materiales son aptos para el procesamiento al vacío. Algunos materiales pueden liberar gases (liberar volátiles atrapados) cuando se exponen al vacío, lo que puede contaminar la cámara y comprometer el proceso.

Tomar la Decisión Correcta para Su Proceso

La aplicación de la tecnología de vacío debe alinearse con el objetivo de fabricación específico.

- Si su enfoque principal es el rendimiento del dispositivo: Debe utilizar hornos de vacío para todos los pasos críticos de deposición y recocido para garantizar la pureza del material y la integridad estructural requeridas para chips rápidos y fiables.

- Si su enfoque principal es el empaquetado avanzado o los sustratos: Una Prensa Caliente al Vacío es la herramienta correcta para crear materiales cerámicos o compuestos de alta densidad con propiedades térmicas y eléctricas superiores.

- Si su enfoque principal es el control del proceso: La precisión de los entornos de vacío es inigualable para el dopaje, el crecimiento de películas y la reparación de daños cristalinos, lo que la convierte en la única opción viable para los nodos de semiconductores de vanguardia.

En última instancia, el horno de vacío es el caballo de batalla invisible que hace posible toda la industria electrónica moderna.

Tabla Resumen:

| Aplicación | Función Clave | Beneficios |

|---|---|---|

| Deposición de Películas Delgadas | Deposita capas ultrafinas (p. ej., SiO₂, Si₃N₄) | Garantiza precisión y uniformidad a nivel atómico |

| Tratamiento Térmico de Obleas | Recoce y sinteriza obleas de silicio | Repara el daño cristalino y activa los dopantes |

| Síntesis de Materiales | Crea materiales de alta pureza mediante dopaje | Proporciona características eléctricas controladas |

| Fabricación de Componentes | Une obleas y produce sustratos cerámicos | Mejora la fiabilidad del dispositivo y la gestión térmica |

Desbloquee todo el potencial de su fabricación de semiconductores y componentes electrónicos con las soluciones avanzadas de hornos de vacío de KINTEK. Aprovechando la I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye Hornos de Crisol, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, proporcionando entornos libres de contaminación para componentes de alto rendimiento. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y la fiabilidad del producto.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato