En la deposición química de vapor asistida por plasma (PECVD), la temperatura es un parámetro de control principal que rige directamente la calidad final y la integridad estructural de la película delgada depositada. Dicta el comportamiento de las partículas reactivas en la superficie del sustrato, influyendo en la densidad de la película, la uniformidad, el contenido de hidrógeno y la adhesión. Si bien el plasma crea las especies reactivas, la temperatura proporciona la energía térmica necesaria para organizarlas en un material de alta calidad.

El papel central de la temperatura en el PECVD es lograr un equilibrio crítico. Debe ser lo suficientemente alta para producir una película densa y uniforme con propiedades deseables, pero lo suficientemente baja para evitar dañar el sustrato subyacente, lo cual es la ventaja principal de la técnica PECVD.

El papel fundamental de la energía térmica

En cualquier proceso de deposición química de vapor, se requiere energía para formar una película estable. El PECVD utiliza plasma para proporcionar la mayor parte de esta energía, pero la energía térmica (calor) sigue desempeñando un papel crucial y complementario.

Regulación de la movilidad de la superficie

Una vez que las moléculas precursoras son descompuestas por el plasma, los átomos y fragmentos resultantes (especies adsorbidas) aterrizan en la superficie del sustrato. La temperatura les proporciona la energía térmica para moverse.

Las temperaturas más altas mejoran esta movilidad de la superficie, permitiendo que las partículas migren a través de la superficie y se asienten en los sitios energéticamente más favorables. Esto conduce a una película más densa y ordenada con mejor uniformidad y menos defectos estructurales.

Influencia en las reacciones químicas

Si bien el plasma crea las especies altamente reactivas, la temperatura puede influir en qué reacciones químicas superficiales se completan. Ayuda a eliminar los subproductos volátiles, como el hidrógeno, de la película en crecimiento.

Este proceso es crítico para lograr una película pura con bajo contenido de hidrógeno, lo que se correlaciona directamente con una mayor calidad de la película y velocidades de grabado más lentas en los pasos de procesamiento posteriores.

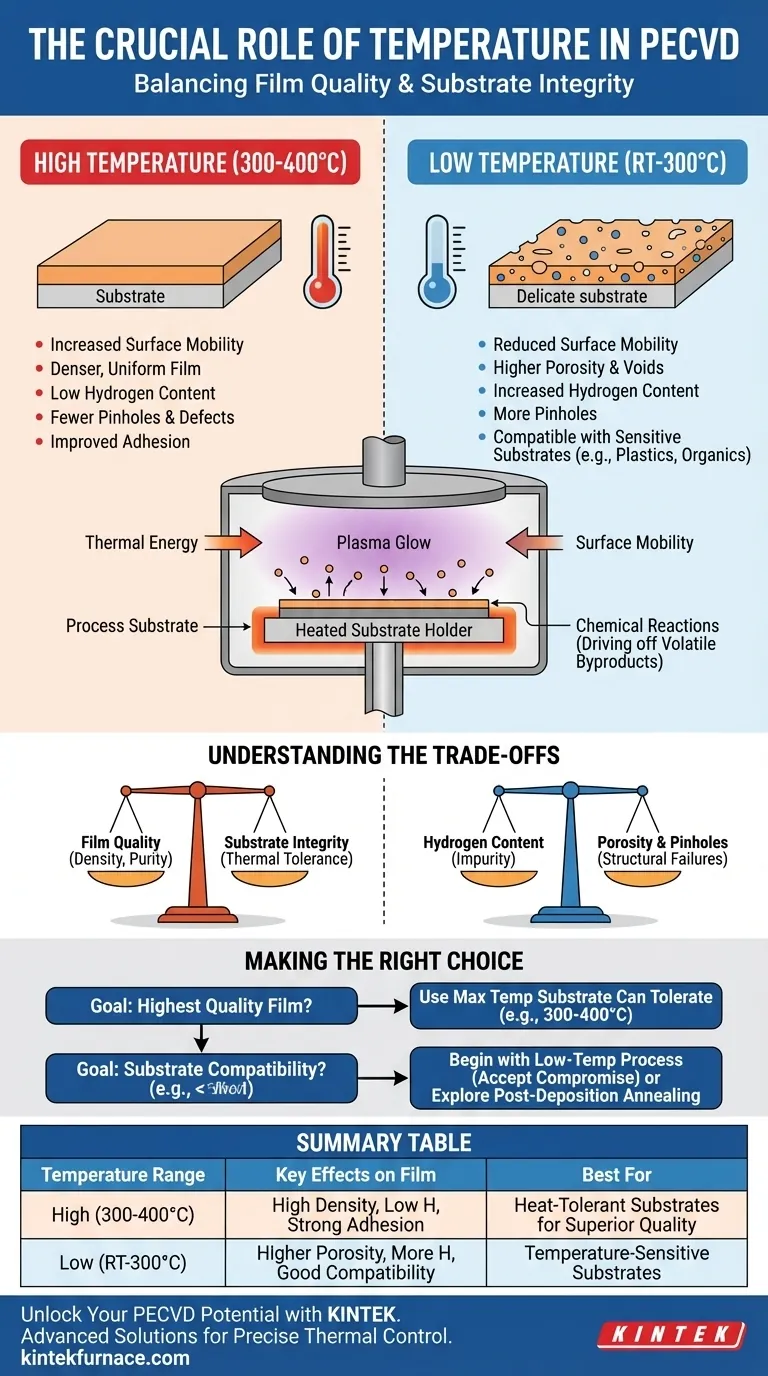

Deposición a alta temperatura vs. baja temperatura

La elección de la temperatura de deposición es una compensación definitoria en cualquier proceso PECVD. El rango de operación típico para PECVD está entre la temperatura ambiente y aproximadamente 400°C.

Los beneficios de las temperaturas más altas

Operar cerca del extremo superior del rango de temperatura PECVD (por ejemplo, 350-400°C) generalmente produce películas de la más alta calidad.

Estas películas exhiben un menor contenido de hidrógeno, mayor densidad y mejor adhesión. El aumento de la movilidad de la superficie a estas temperaturas minimiza la formación de vacíos microscópicos y microagujeros, lo que resulta en un material más robusto y estable.

La necesidad de temperaturas más bajas

La principal ventaja del PECVD sobre la deposición química de vapor (CVD) tradicional es su capacidad para operar a temperaturas significativamente más bajas.

Esto es esencial para aplicaciones que involucran sustratos sensibles a la temperatura. Materiales como los plásticos para electrónica flexible o dispositivos con capas orgánicas existentes se degradarían o destruirían por las altas temperaturas del CVD convencional. El PECVD permite la deposición en estos materiales sin comprometer su integridad.

Entendiendo las compensaciones

Seleccionar una temperatura no se trata de encontrar un único valor "óptimo", sino de comprender los compromisos necesarios para una aplicación específica.

Calidad de la película vs. integridad del sustrato

Este es el dilema central. Debe usar una temperatura que el sustrato pueda tolerar. Es inútil buscar la película de la más alta calidad con una temperatura alta si destruye el dispositivo que está intentando construir.

Por el contrario, usar una temperatura muy baja para proteger un sustrato delicado a menudo resulta en una película más porosa, que contiene más hidrógeno y que puede tener propiedades electrónicas o mecánicas deficientes.

El dilema del contenido de hidrógeno

En muchas películas a base de silicio (como nitruro de silicio o dióxido de silicio), el hidrógeno incorporado se considera una impureza que puede degradar el rendimiento.

Las temperaturas más altas son muy efectivas para expulsar el hidrógeno de la película a medida que crece. Los procesos de baja temperatura inherentemente atrapan más hidrógeno, lo que puede ser una desventaja significativa para ciertas aplicaciones electrónicas.

Porosidad y microagujeros

Las temperaturas más bajas resultan en una menor movilidad de la superficie para las partículas depositantes. Tienden a "pegarse donde aterrizan" en lugar de encontrar una posición óptima en la estructura de la película.

Esta inmovilidad conduce a la formación de vacíos microscópicos, creando una película menos densa y más porosa. Estos poros pueden manifestarse como microagujeros, que son puntos críticos de falla en capas dieléctricas o barrera.

Tomando la decisión correcta para su objetivo

Su configuración de temperatura óptima está determinada completamente por las limitaciones de su sustrato y sus requisitos de rendimiento para la película final.

- Si su enfoque principal es la máxima calidad de película posible: Use la temperatura máxima que su sustrato y las capas subyacentes del dispositivo puedan tolerar de forma segura, típicamente en el rango de 300-400°C.

- Si su enfoque principal es la compatibilidad con sustratos sensibles: Comience con un proceso de baja temperatura y acepte el compromiso inherente en la calidad de la película, o investigue el recocido posterior a la deposición para mejorar las propiedades de la película.

En última instancia, la temperatura es la herramienta más poderosa que tiene para ajustar las propiedades de su película dentro de las limitaciones únicas de su proyecto.

Tabla resumen:

| Rango de temperatura | Efectos clave en la película | Ideal para |

|---|---|---|

| Alta (300-400°C) | Alta densidad, bajo hidrógeno, fuerte adhesión | Sustratos que toleran el calor para una calidad superior |

| Baja (ambiente a 300°C) | Mayor porosidad, más hidrógeno, buena compatibilidad | Sustratos sensibles a la temperatura como plásticos |

Desbloquee todo el potencial de sus procesos PECVD con KINTEK

¿Tiene dificultades para equilibrar la calidad de la película y la integridad del sustrato en sus aplicaciones PECVD? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas CVD/PECVD, diseñados para ofrecer un control térmico preciso para una deposición óptima de películas delgadas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, ya sea que esté trabajando con materiales sensibles en electrónica flexible o exigiendo películas de alto rendimiento.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio