Un sistema de Deposición Química de Vapor (CVD) garantiza la calidad de las capas de carbono mediante la regulación estricta de la velocidad de flujo del gas metano, la temperatura de reacción y la duración específica de la fase de crecimiento. Al mantener un entorno de reacción a aproximadamente 1000 °C, el sistema asegura la descomposición controlada del metano, permitiendo que los átomos de carbono se depositen con precisión sobre la plantilla de alúmina.

El éxito fundamental de este método radica en su capacidad para lograr una deposición conforme, un recubrimiento uniforme de aproximadamente el grosor de una sola capa de grafeno. Esta precisión preserva el área superficial específica alta de las nanopartículas de alúmina mientras crea un marco de carbono robusto y estructuralmente preciso.

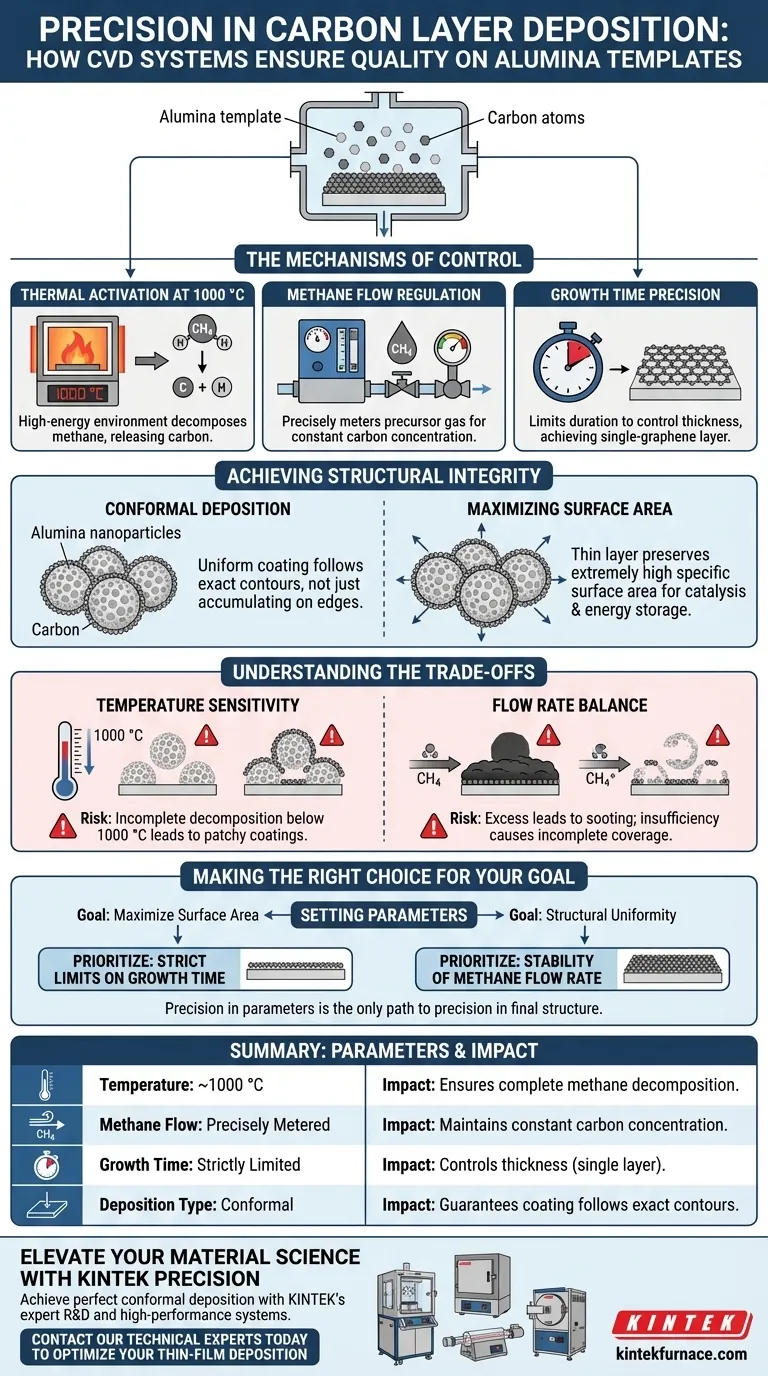

Los Mecanismos de Control

Para transformar nanopartículas de alúmina en bruto en materiales de alto rendimiento recubiertos de carbono, el sistema CVD orquesta tres variables específicas.

Activación Térmica a 1000 °C

El sistema crea un entorno de alta energía calentando la cámara de reacción a aproximadamente 1000 °C.

Esta temperatura específica es crucial para descomponer eficazmente el gas metano. Proporciona la energía necesaria para romper enlaces químicos y liberar átomos de carbono para la deposición.

Regulación del Flujo de Metano

El metano actúa como precursor, o material de origen, para el recubrimiento de carbono.

El sistema dosifica con precisión la velocidad de flujo de este gas. Este control asegura que la concentración de carbono disponible para la deposición permanezca constante durante todo el proceso.

Precisión del Tiempo de Crecimiento

La duración del proceso dicta el grosor final del material.

Al limitar el tiempo de crecimiento, el sistema evita la acumulación de exceso de carbono. Esta restricción es vital para lograr una capa que tenga solo el grosor de una sola lámina de grafeno.

Logrando Integridad Estructural

El resultado de estos parámetros controlados no es solo un recubrimiento, sino una modificación arquitectónica precisa de la plantilla.

Deposición Conforme

El proceso CVD permite que los átomos de carbono sigan los contornos exactos de las nanopartículas de alúmina.

Esta naturaleza "conforme" significa que el recubrimiento es uniforme en toda la geometría, en lugar de acumularse solo en la parte superior o los bordes exteriores.

Maximizando el Área Superficial

Dado que el recubrimiento se mantiene al grosor de una sola capa de grafeno, el volumen total del material no aumenta significativamente.

Esto preserva el área superficial específica extremadamente alta de las nanopartículas originales, que a menudo es la propiedad más valiosa para aplicaciones como catálisis o almacenamiento de energía.

Comprendiendo las Compensaciones

Si bien el CVD ofrece una precisión excepcional, depende en gran medida de la estabilidad del entorno operativo.

Sensibilidad a la Temperatura

El proceso es muy sensible a las fluctuaciones térmicas.

Si la temperatura desciende significativamente por debajo de los 1000 °C, el metano puede no descomponerse por completo, lo que lleva a recubrimientos irregulares o de baja calidad.

Equilibrio de la Tasa de Flujo

Se requiere un delicado equilibrio en las tasas de flujo de gas.

Un flujo excesivo puede provocar "carbonización" o capas de carbono gruesas y amorfas que arruinan la estructura deseada de una sola capa. Por el contrario, un flujo insuficiente puede dar lugar a una cobertura incompleta de la plantilla de alúmina.

Tomando la Decisión Correcta para su Objetivo

Al configurar un proceso CVD para recubrir alúmina con carbono, la configuración de sus parámetros define su resultado.

- Si su enfoque principal es maximizar el área superficial: Priorice límites estrictos en el tiempo de crecimiento para garantizar que la capa nunca exceda el grosor de una sola lámina de grafeno.

- Si su enfoque principal es la uniformidad estructural: Concéntrese en la estabilidad de la tasa de flujo de metano para garantizar que cada nanómetro de la plantilla reciba una distribución de carbono igual.

La precisión en los parámetros del proceso es el único camino hacia la precisión en la estructura final del material.

Tabla Resumen:

| Parámetro | Valor Objetivo | Impacto en la Calidad |

|---|---|---|

| Temperatura | ~1000 °C | Asegura la descomposición completa del metano y la liberación de carbono. |

| Flujo de Metano | Dosificado con Precisión | Mantiene una concentración constante de carbono para una deposición uniforme. |

| Tiempo de Crecimiento | Estrictamente Limitado | Controla el grosor para lograr una capa similar a una sola lámina de grafeno. |

| Tipo de Deposición | Conforme | Garantiza que el recubrimiento siga los contornos exactos de las nanopartículas. |

Eleve su Ciencia de Materiales con la Precisión KINTEK

Lograr una deposición conforme perfecta requiere un sistema CVD que ofrezca una estabilidad y un control inquebrantables. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas CVD, hornos mufla, tubulares y de vacío de alto rendimiento diseñados para satisfacer las rigurosas demandas de la ingeniería de capas de carbono.

Ya sea que esté ampliando la producción o realizando investigaciones pioneras sobre plantillas de alúmina, nuestros sistemas de alta temperatura de laboratorio personalizables garantizan la precisión térmica y de flujo de gas que su proyecto merece.

¿Listo para optimizar su deposición de película delgada? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución perfecta para sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cómo se compara la CVD con la PVD en cuanto a velocidades de deposición? La PVD es más rápida, pero la CVD ofrece versatilidad.

- ¿Cuáles son algunas técnicas especializadas de CVD? Desbloquee soluciones avanzadas de deposición de capas finas

- ¿Cuáles son los usos de la deposición química de vapor? Impulsando la tecnología moderna desde chips hasta paneles solares

- ¿Por qué se utiliza gas hidrógeno en CVD para el crecimiento de grafeno? Desbloquea superficies catalíticas prístinas

- ¿Cuáles son las desventajas de la CVD? Sopesando los altos costos, la complejidad y las limitaciones

- ¿Qué papel juega un sistema MOCVD de pared fría vertical en la síntesis de WSe2? Perspectivas de expertos sobre el crecimiento epitaxial

- ¿Cómo puede la integración de hornos de tubo CVD con otras tecnologías beneficiar la fabricación de dispositivos? Desbloquee procesos híbridos avanzados

- ¿Cuáles son algunas aplicaciones de los hornos CVD en la industria de semiconductores?Deposición de película fina de precisión para chips avanzados