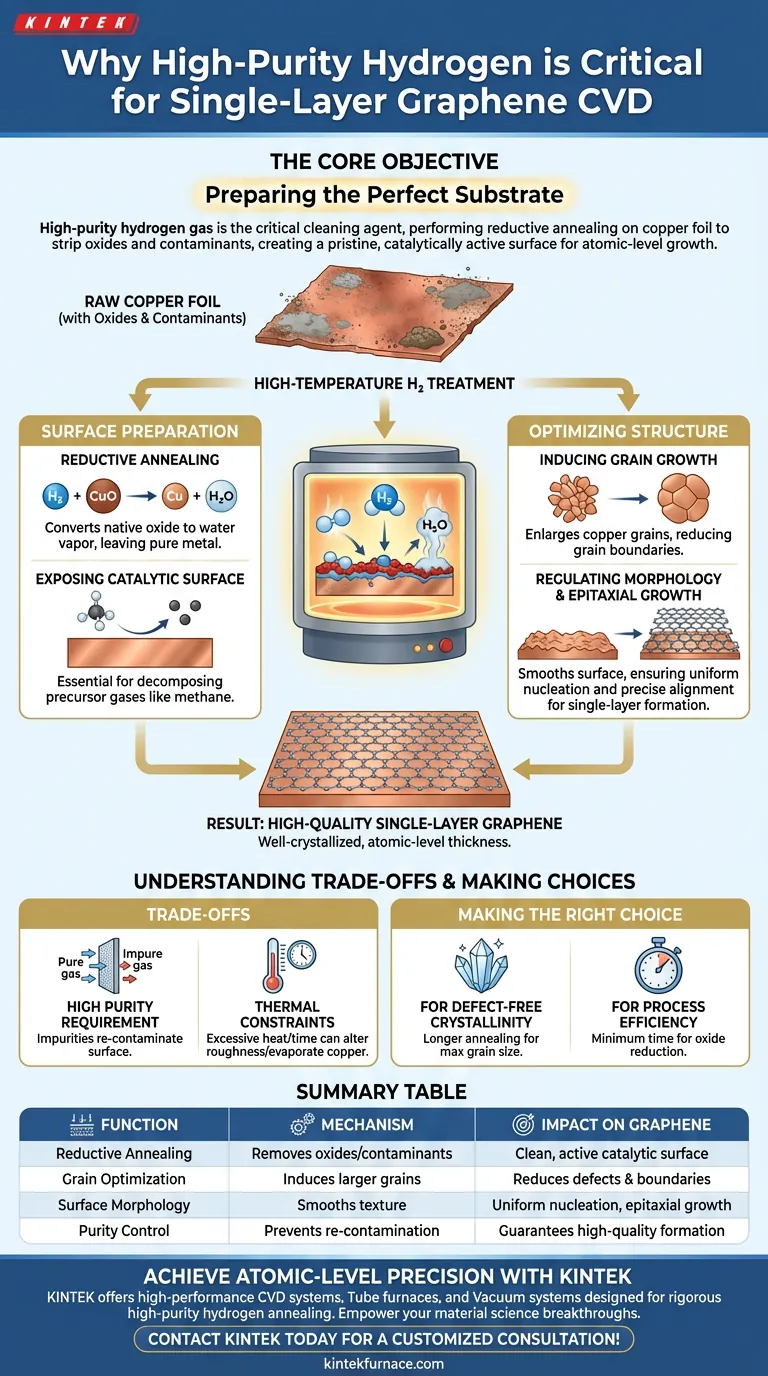

El gas de hidrógeno de alta pureza es el agente de limpieza crítico que prepara el sustrato para una síntesis exitosa. Introducido durante la fase de tratamiento a alta temperatura, realiza un recocido reductor en la lámina de cobre, eliminando los óxidos nativos y los contaminantes orgánicos para exponer una superficie prístina y catalíticamente activa. Sin este paso, las reacciones químicas posteriores necesarias para formar grafeno no pueden proceder correctamente.

El Objetivo Principal La producción de grafeno monocapa de alta calidad requiere un sustrato que sea químicamente puro y estructuralmente optimizado. El recocido con hidrógeno sirve como paso de preparación fundamental, eliminando las barreras superficiales (óxidos) y reestructurando los granos de cobre para crear una plantilla ideal para el crecimiento a nivel atómico.

La Mecánica de la Preparación de la Superficie

Para comprender por qué el hidrógeno es irrenunciable, debe observar el estado de la lámina de cobre en bruto. Rara vez está lista para el delicado proceso de Deposición Química de Vapor (CVD).

Recocido Reductor

La función principal del hidrógeno a altas temperaturas es el recocido reductor. El cobre forma naturalmente una capa de óxido nativo cuando se expone al aire.

El hidrógeno reacciona químicamente con esta capa de óxido, convirtiéndola en vapor de agua que se bombea fuera del sistema. Esto deja una superficie metálica pura esencial para el proceso.

Exposición de la Superficie Catalítica

El crecimiento CVD se basa en que el sustrato metálico actúe como catalizador para descomponer gases precursores como el metano.

Al eliminar los óxidos y las impurezas orgánicas, el hidrógeno expone la superficie catalítica metálica limpia. Si la superficie permanece contaminada, los átomos de carbono no pueden interactuar correctamente con el cobre, lo que lleva a un crecimiento fallido o irregular.

Optimización de la Estructura del Sustrato

Más allá de la limpieza química, el recocido con hidrógeno altera físicamente la lámina de cobre para soportar una mejor formación de grafeno.

Inducción del Crecimiento de Granos

A altas temperaturas, el recocido con hidrógeno promueve el agrandamiento de los granos de cobre.

Granos de cobre más grandes son deseables porque reducen el número de límites de grano en el sustrato. Menos límites en el sustrato suelen conducir a películas de grafeno de mayor calidad y más continuas.

Regulación de la Morfología de la Superficie

El proceso de recocido ayuda a alisar la textura superficial de la lámina.

Esta regulación de la morfología de la superficie establece una base uniforme. Una superficie consistente es vital para controlar la nucleación del grafeno, asegurando que la película crezca uniformemente sobre el sustrato.

Habilitación del Crecimiento Epitaxial

El objetivo final de este pretratamiento es facilitar el crecimiento epitaxial.

Al organizar la red de cobre y limpiar la superficie, el hidrógeno crea una plantilla que permite que los átomos de carbono se alineen con precisión. Esto da como resultado la formación de grafeno monocapa bien cristalizado con un espesor a nivel atómico.

Comprensión de los Compromisos

Si bien el recocido con hidrógeno es esencial, introduce sensibilidades de proceso específicas que deben gestionarse.

El Requisito de Alta Pureza

El sistema es extremadamente sensible a la calidad del gas utilizado. El hidrógeno de alta pureza es obligatorio; cualquier impureza en el flujo de gas puede recontaminar la superficie caliente de cobre, negando el efecto de limpieza.

Restricciones Térmicas

El proceso requiere altas temperaturas para ser efectivo. Esta carga térmica puede provocar la evaporación del cobre si no se controla cuidadosamente, lo que podría alterar la rugosidad de la superficie de maneras indeseables si el tiempo de recocido es excesivo.

Tomando la Decisión Correcta para su Objetivo

La duración e intensidad del tratamiento con hidrógeno deben ajustarse según sus requisitos específicos para el material final.

- Si su enfoque principal es la Cristalinidad Libre de Defectos: Priorice una fase de recocido más larga para maximizar el tamaño de los granos de cobre y reducir los límites de grano del sustrato.

- Si su enfoque principal es la Eficiencia del Proceso: Optimice el tiempo mínimo requerido para lograr la reducción completa de óxido sin extenderse a una reestructuración morfológica prolongada.

Un catalizador prístino y bien estructurado es el factor más importante para determinar la calidad del grafeno CVD.

Tabla Resumen:

| Función | Mecanismo | Impacto en el Grafeno |

|---|---|---|

| Recocido Reductor | Elimina óxidos de cobre y contaminantes orgánicos | Proporciona una superficie catalítica limpia y activa |

| Optimización de Granos | Induce el crecimiento de granos de cobre más grandes | Reduce defectos y límites de grano |

| Morfología de la Superficie | Suaviza y regula la textura del sustrato | Asegura una nucleación uniforme y crecimiento epitaxial |

| Control de Pureza | El gas de alta pureza previene la recontaminación | Garantiza la formación de monocapa de alta calidad |

Logre Precisión a Nivel Atómico en su Investigación CVD

La síntesis de grafeno de alta calidad comienza con el entorno adecuado. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas CVD, hornos de tubo y sistemas de vacío de alto rendimiento diseñados para manejar las rigurosas demandas del recocido con hidrógeno de alta pureza. Ya sea que necesite un control térmico preciso o sistemas personalizables para requisitos de laboratorio únicos, nuestras soluciones de alta temperatura potencian sus avances en ciencia de materiales.

¿Listo para optimizar el crecimiento de sus películas delgadas? ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Referencias

- Songsong Yao, Tongxiang Fan. Effect of Copper Surface Roughness on the High-Temperature Structural Stability of Single-Layer-Graphene. DOI: 10.3390/ma17071648

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se compara el CVD con otros métodos de deposición de películas delgadas? Descubra la mejor opción para su laboratorio

- ¿Cuál es la función de un distribuidor de gas en un reactor FB-CVD? Domina el crecimiento uniforme del grafeno

- ¿Cómo funciona la Deposición Química de Vapor (CVD)? Domine la fabricación de películas delgadas para materiales superiores

- ¿Cómo beneficia la escalabilidad de los hornos CVD a las diferentes necesidades de producción? Logre una transición fluida del laboratorio a la producción

- ¿Qué función cumple el gas mixto Ar/H2 en el crecimiento de SnSe? Mejora la pureza y el transporte en la deposición de vapor de película delgada

- ¿Cómo contribuye el equipo de evaporación térmica de alto vacío al PVD de Cu2SnS3 (CTS)? Soluciones de Películas de Alta Pureza

- ¿Cómo se utilizan los hornos CVD en la preparación de materiales? Esenciales para películas delgadas y nanomateriales

- ¿Para qué se utiliza la deposición química de vapor? Una guía para películas delgadas de alto rendimiento