En esencia, la escalabilidad de los hornos de Deposición Química de Vapor (CVD) permite que un único proceso probado pase sin problemas de la investigación de laboratorio inicial a la fabricación industrial a gran escala. Esto se logra mediante diseños de sistemas que mantienen los parámetros críticos del proceso, como la temperatura, la presión y la composición del gas, incluso cuando el tamaño del sustrato o la cantidad del lote aumentan. Esto garantiza que las propiedades del material perfeccionadas en un entorno de laboratorio a pequeña escala puedan reproducirse de forma fiable a una escala comercial masiva.

El valor central de la escalabilidad de los hornos CVD no es solo producir más, sino preservar la integridad y calidad del material final a medida que crece el volumen de producción. Tiende un puente entre el descubrimiento científico y la aplicación industrial.

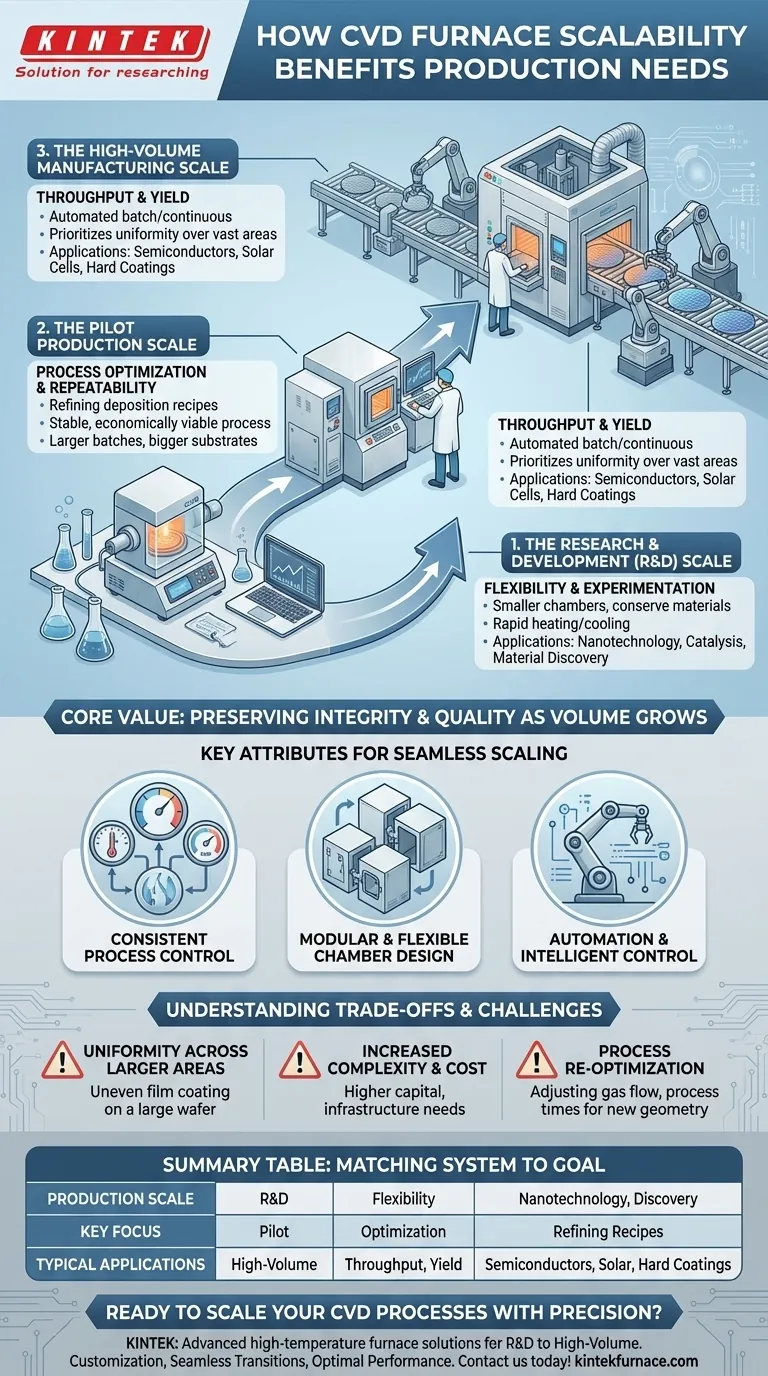

Del banco de laboratorio a la planta de fabricación: El espectro de la escalabilidad

Una fortaleza clave de la tecnología CVD es su adaptabilidad a las diferentes etapas del ciclo de vida de un producto. El diseño y el funcionamiento del horno se pueden adaptar a requisitos de rendimiento muy diferentes sin alterar fundamentalmente la química de deposición.

La escala de Investigación y Desarrollo (I+D)

En esta etapa inicial, los hornos están diseñados para una máxima flexibilidad. Por lo general, cuentan con cámaras más pequeñas para conservar materiales precursores costosos y permitir ciclos rápidos de calentamiento y enfriamiento.

El objetivo aquí es la experimentación. Los investigadores pueden probar rápidamente nuevas combinaciones de materiales, parámetros de proceso y tipos de sustratos, lo que hace que estos sistemas sean ideales para el descubrimiento de nuevos materiales y el trabajo académico en campos como la nanotecnología y la catálisis.

La escala de producción piloto

Este es el paso intermedio entre el laboratorio y la producción a gran escala. Los hornos a escala piloto son más grandes y se centran en la optimización y repetibilidad del proceso.

Los ingenieros utilizan estos sistemas para refinar la receta de deposición para lograr consistencia en lotes ligeramente más grandes o sustratos más grandes. El enfoque cambia del descubrimiento al establecimiento de un proceso estable, fiable y económicamente viable antes de comprometerse con una gran inversión de capital.

La escala de fabricación de alto volumen

A nivel industrial, la escalabilidad significa maximizar el rendimiento y la productividad. Estos sistemas CVD suelen ser hornos de lote grandes y automatizados o herramientas de procesamiento continuo integradas directamente en una línea de producción.

Aquí, el diseño prioriza la uniformidad en grandes áreas, altas tasas de deposición y un tiempo de inactividad mínimo. Esta escala es esencial para industrias como la fabricación de semiconductores, la fabricación de células solares y la aplicación de recubrimientos duros a herramientas de corte, donde el costo por unidad es un factor impulsor crítico.

Atributos clave que permiten una escalabilidad perfecta

La verdadera escalabilidad no es un accidente; es un resultado diseñado construido sobre varios principios básicos del diseño de sistemas CVD.

Control de proceso consistente

La capacidad de escalar un proceso se basa en mantener un control preciso sobre el entorno de deposición. Los sistemas CVD avanzados garantizan que la uniformidad de la temperatura, la estabilidad de la presión y la dinámica del flujo de gas se gestionen con extrema precisión, independientemente del tamaño de la cámara.

Diseño de cámara modular y flexible

Los hornos modernos a menudo se construyen con un enfoque modular. Un proceso desarrollado en una cámara de I+D de una sola oblea puede transferirse a un horno de lote a gran escala que contiene docenas o cientos de obleas. Esta filosofía de diseño garantiza que la física y la química centrales de la deposición permanezcan consistentes.

Automatización y control inteligente

En la fabricación de alto volumen, la automatización es innegociable para la escalabilidad. La manipulación automatizada de obleas, la ejecución de recetas y el registro de datos eliminan la variabilidad humana, asegurando que cada lote se procese en condiciones idénticas. Esto garantiza el alto rendimiento y la calidad requeridos para los productos comerciales.

Comprender las compensaciones y los desafíos

Si bien es potente, escalar un proceso CVD no está exento de desafíos de ingeniería. Reconocer estas compensaciones es crucial para una implementación exitosa.

Uniformidad en áreas más grandes

A medida que aumenta el tamaño del sustrato o la carga del lote, mantener una uniformidad perfecta en el espesor y la composición de la película se vuelve significativamente más difícil. Pueden surgir patrones de flujo de gas y gradientes de temperatura en cámaras más grandes, lo que requiere soluciones de ingeniería sofisticadas para mitigarlos.

Mayor complejidad y costo

Los sistemas más grandes y automatizados conllevan un mayor costo de capital y son más complejos de operar y mantener. La infraestructura requerida para la entrega de gas, el bombeo de vacío y los sistemas de seguridad también se escala, lo que representa una inversión significativa.

Reoptimización del proceso

Simplemente "hacer la cámara más grande" rara vez funciona. Un proceso validado en una herramienta de I+D casi siempre requiere una reoptimización para una herramienta de producción. Es posible que sea necesario ajustar los caudales de gas, los tiempos de proceso y los perfiles de temperatura para lograr los mismos resultados en una geometría diferente.

Tomar la decisión correcta para su aplicación

El sistema CVD ideal se define por su objetivo final. Al hacer coincidir las capacidades del horno con sus necesidades de producción, puede garantizar un resultado eficiente y efectivo.

- Si su enfoque principal es el descubrimiento de nuevos materiales o la investigación académica: Priorice un sistema de I+D flexible y a pequeña escala que permita la experimentación rápida con un mínimo desperdicio de material.

- Si su enfoque principal es la fabricación de semiconductores o recubrimientos ópticos: Seleccione un sistema reconocido por su excepcional pureza y uniformidad, incluso si esto significa un menor rendimiento con el procesamiento de un solo sustrato.

- Si su enfoque principal es el recubrimiento duro industrial o la producción de células solares: Invierta en un sistema de procesamiento por lotes grandes o continuo donde la automatización, la tasa de deposición y el costo por unidad son las métricas más críticas.

Al comprender cómo la escalabilidad afecta la integridad del proceso, puede seleccionar estratégicamente un sistema CVD que se alinee perfectamente con sus objetivos técnicos y comerciales.

Tabla resumen:

| Escala de producción | Enfoque clave | Aplicaciones típicas |

|---|---|---|

| Escala de I+D | Flexibilidad y experimentación rápida | Nanotecnología, catálisis, descubrimiento de materiales |

| Escala de producción piloto | Optimización y repetibilidad del proceso | Refinamiento de recetas de deposición para lotes más grandes |

| Escala de fabricación de alto volumen | Rendimiento, productividad y eficiencia de costos | Fabricación de semiconductores, células solares, recubrimientos duros |

¿Listo para escalar sus procesos CVD con precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye sistemas CVD/PECVD, hornos de mufla, tubulares, rotativos y hornos de vacío y atmósfera, está respaldada por una sólida capacidad de personalización profunda para satisfacer requisitos experimentales y de producción únicos. Ya sea que se encuentre en I+D, producción piloto o fabricación de alto volumen, garantizamos transiciones fluidas y un rendimiento óptimo. ¡Contáctenos hoy para analizar cómo nuestras soluciones escalables pueden beneficiar su laboratorio o aplicación industrial!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más