En el campo de la preparación de materiales, los hornos de Deposición Química de Vapor (CVD) se utilizan principalmente para dos procesos críticos: depositar películas ultrafinas sobre una superficie y sintetizar nanomateriales avanzados. Al controlar con precisión una reacción química en un entorno de alto vacío y alta temperatura, estos hornos pueden crear materiales de alta pureza y uniformidad que son fundamentales para los sectores de semiconductores, energía y nanotecnología.

El verdadero valor de un horno CVD no reside solo en su capacidad para crear materiales, sino en su control preciso sobre sus bloques de construcción fundamentales. Al manipular el gas, la temperatura y la presión, permite la ingeniería a nivel atómico requerida para las tecnologías más avanzadas de hoy en día.

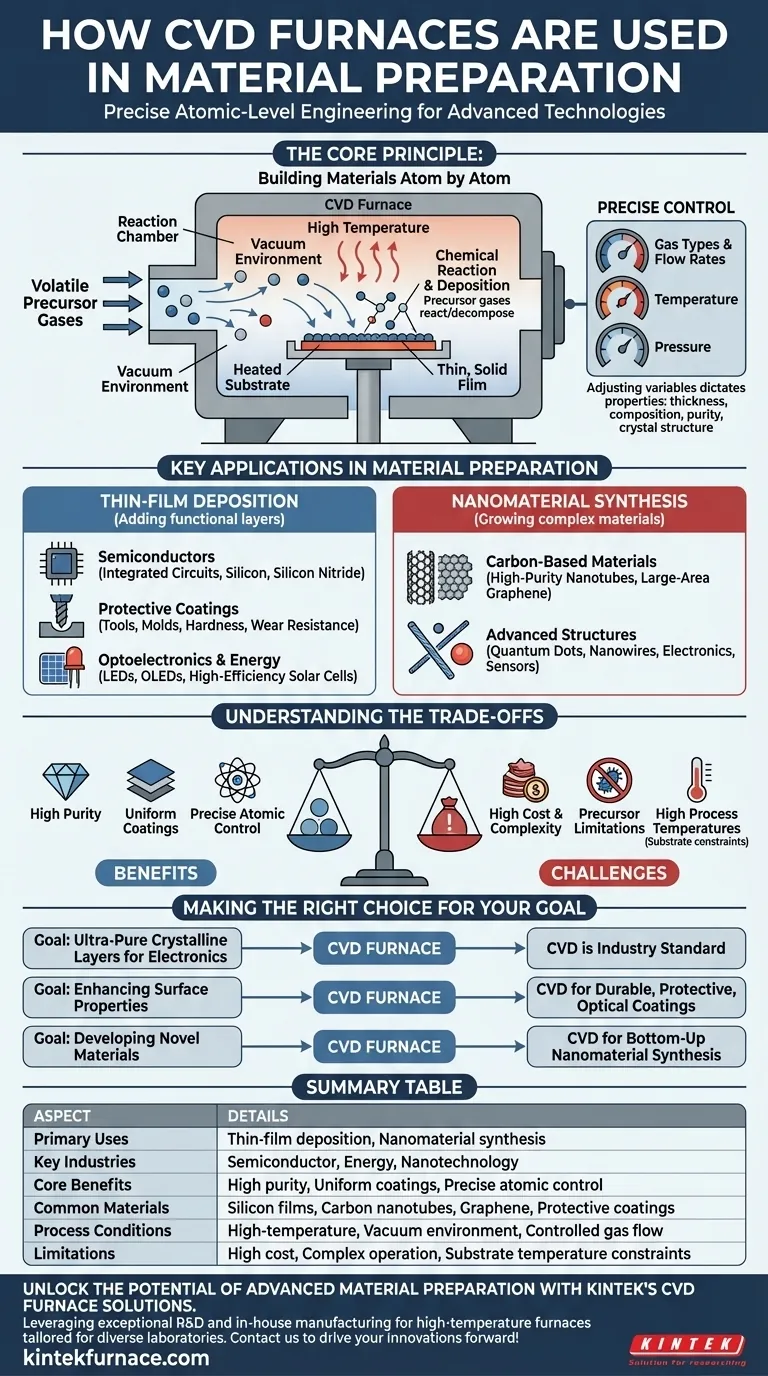

El principio fundamental: construir materiales átomo por átomo

CVD es un proceso que construye materiales sólidos desde cero, una molécula a la vez. Comprender este principio es clave para ver su valor.

¿Qué es la Deposición Química de Vapor?

El proceso comienza con la introducción de uno o más gases precursores volátiles en la cámara de reacción del horno.

Dentro de la cámara, un sustrato (el material a recubrir) se calienta a una temperatura alta. Este calor provoca que los gases precursores reaccionen o se descompongan, depositando una película delgada y sólida sobre la superficie del sustrato.

El poder del control preciso

La fuerza de un sistema CVD es su capacidad para controlar meticulosamente cada variable de esta reacción. Al ajustar los tipos de gas, los caudales, la temperatura y la presión, los operadores pueden dictar las propiedades del material final.

Este control permite la creación de películas con espesor, composición, pureza y estructura cristalina específicas, lo que lo convierte en una herramienta de ingeniería en lugar de una simple cámara de calentamiento.

Aplicaciones clave en la preparación de materiales

La precisión del CVD permite su uso en dos áreas principales: añadir capas a objetos existentes (películas) y crear estructuras completamente nuevas y diminutas (nanomateriales).

Deposición de películas delgadas

Esta es la aplicación más común, donde se añade una capa funcional a un sustrato.

- Semiconductores: El CVD es esencial para la fabricación de circuitos integrados. Se utiliza para depositar capas críticas como silicio, nitruro de silicio y el medio de puerta en transistores MOSFET avanzados.

- Recubrimientos protectores: Se depositan recubrimientos duros en herramientas y moldes para mejorar drásticamente su dureza y resistencia al desgaste, extendiendo su vida útil.

- Optoelectrónica y energía: La tecnología se utiliza para crear las películas delgadas necesarias para fabricar LED, OLED y células solares de película delgada de alta eficiencia.

Síntesis de nanomateriales

El CVD también se utiliza para "cultivar" materiales complejos con propiedades únicas de abajo hacia arriba.

- Materiales basados en carbono: Es un método principal para sintetizar nanotubos de carbono de alta pureza y láminas de grafeno de gran área, materiales con una fuerza y conductividad eléctrica extraordinarias.

- Estructuras avanzadas: El proceso puede producir otros nanomateriales como puntos cuánticos y nanohilos, que son componentes críticos en la próxima generación de electrónica y sensores.

Comprender las compensaciones

Aunque potente, el CVD no es una solución universal. Su eficacia se equilibra con importantes consideraciones prácticas.

Alto costo y complejidad

Los sistemas CVD requieren cámaras de vacío, gases precursores de alta pureza y sofisticados sistemas de control. Esto los hace más complejos y costosos de operar que muchas otras técnicas de preparación de materiales.

Limitaciones de los materiales precursores

Todo el proceso depende de la disponibilidad de gases precursores adecuados que sean volátiles y se descompongan limpiamente a temperaturas manejables. Encontrar el precursor adecuado para un material de película deseado puede ser un desafío significativo.

Altas temperaturas de proceso

Muchos procesos CVD requieren temperaturas muy altas para iniciar la reacción química. Esto puede limitar los tipos de materiales de sustrato que se pueden usar, ya que deben ser capaces de soportar el calor sin derretirse, deformarse o degradarse.

Elegir la opción correcta para su objetivo

La decisión de utilizar un horno CVD depende completamente de las propiedades del material que necesita lograr.

- Si su enfoque principal es crear capas cristalinas ultrapuras para electrónica: El CVD es el estándar de la industria para depositar las películas críticas de semiconductores y dieléctricos requeridas para los circuitos integrados.

- Si su enfoque principal es mejorar las propiedades de la superficie de un componente: El CVD es una opción líder para aplicar recubrimientos duraderos protectores, ópticos o resistentes al desgaste que no se pueden lograr por otros medios.

- Si su enfoque principal es desarrollar nuevos materiales con estructuras únicas: El CVD proporciona el control ascendente necesario para sintetizar nanomateriales avanzados como nanotubos de carbono y grafeno.

En última instancia, un horno CVD es una herramienta fundamental para la ingeniería de materiales desde el nivel molecular hacia arriba, lo que permite las innovaciones que definen la tecnología moderna.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Usos principales | Deposición de películas delgadas, Síntesis de nanomateriales |

| Industrias clave | Semiconductores, Energía, Nanotecnología |

| Beneficios principales | Alta pureza, Recubrimientos uniformes, Control atómico preciso |

| Materiales comunes | Películas de silicio, Nanotubos de carbono, Grafeno, Recubrimientos protectores |

| Condiciones del proceso | Alta temperatura, Entorno de vacío, Flujo de gas controlado |

| Limitaciones | Alto costo, Operación compleja, Restricciones de temperatura del sustrato |

Desbloquee el potencial de la preparación avanzada de materiales con las soluciones de hornos CVD de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestras capacidades de personalización profunda garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea para el desarrollo de semiconductores, aplicaciones energéticas o síntesis de nanomateriales. Contáctenos hoy para discutir cómo nuestros hornos confiables y de alto rendimiento pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado