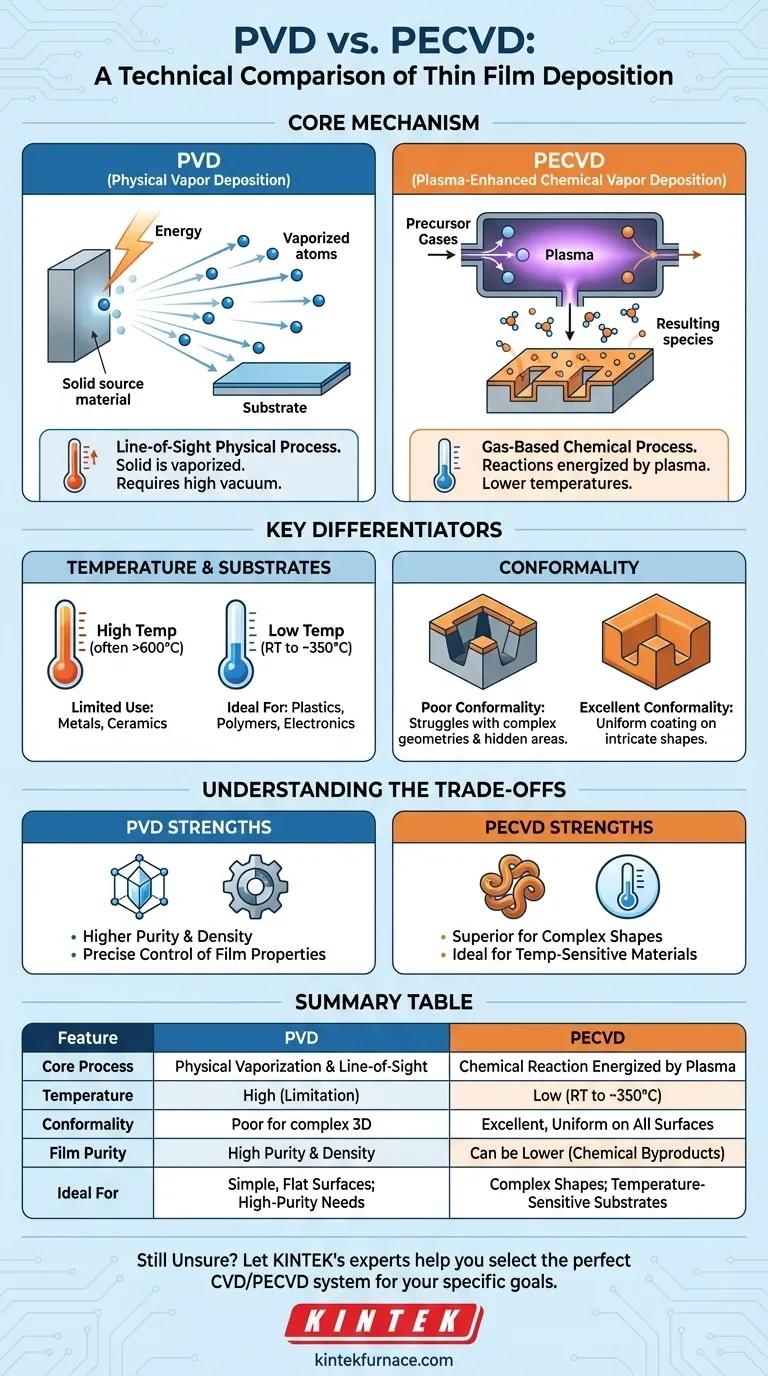

La diferencia fundamental entre PVD y PECVD radica en cómo se suministra el material de recubrimiento a una superficie. La Deposición Física de Vapor (PVD) es un proceso mecánico de "línea de visión" donde un material sólido se vaporiza y viaja físicamente para recubrir un sustrato. En contraste, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso químico donde los gases reaccionan y forman una película sólida sobre el sustrato, con las reacciones energizadas por plasma en lugar de calor intenso.

La elección entre PVD y PECVD es una decisión impulsada por dos factores críticos: la complejidad de la geometría de su sustrato y su tolerancia al calor. PVD ofrece alta pureza a través de un método directo de línea de visión, mientras que PECVD proporciona una cobertura uniforme en formas complejas a bajas temperaturas.

El Mecanismo Central: Físico vs. Químico

Para comprender las diferencias prácticas, primero debe captar los principios fundamentales. PVD y PECVD pertenecen a dos familias diferentes de tecnología de deposición.

### Deposición Física de Vapor (PVD): Un Proceso de Línea de Visión

PVD es fundamentalmente un proceso físico. Piense en ello como una operación de pintura en aerosol a escala atómica que tiene lugar en el vacío.

Un material fuente sólido es bombardeado con energía (como un haz de iones o un haz de electrones) hasta que sus átomos se vaporizan. Estos átomos vaporizados viajan en línea recta a través del vacío y se condensan sobre el sustrato, formando una película delgada.

Debido a que las partículas viajan en línea recta, cualquier parte del sustrato que no esté en la "línea de visión" directa del material fuente no se recubrirá, o recibirá un recubrimiento mucho más delgado.

### Deposición Química de Vapor Asistida por Plasma (PECVD): Un Proceso Basado en Gas

PECVD es un tipo de Deposición Química de Vapor (CVD). En lugar de una fuente sólida, comienza con gases precursores introducidos en una cámara.

La innovación clave es el uso de plasma, un estado energizado del gas. El plasma proporciona la energía necesaria para descomponer los gases precursores e impulsar las reacciones químicas que forman la película delgada, todo sin requerir calor extremo.

Este proceso es difusivo, como una niebla química que se asienta y reacciona en todas las superficies expuestas. El plasma y los gases reactivos pueden rodear el objeto, lo que permite un recubrimiento altamente uniforme.

Diferenciadores Clave en la Práctica

Las diferencias en sus mecanismos centrales conducen a distinciones críticas en cómo se aplican y qué resultados producen.

### Temperatura: El Factor Decisivo para los Sustratos

El CVD tradicional requiere temperaturas muy altas (a menudo 600–800°C) para proporcionar la energía térmica para que ocurran las reacciones químicas. Esto limita su uso a materiales que pueden soportar calor extremo.

PECVD resuelve este problema utilizando energía de plasma en lugar de energía térmica. Esto permite la deposición a temperaturas mucho más bajas, desde temperatura ambiente hasta alrededor de 350°C.

Esta capacidad de baja temperatura hace que PECVD sea ideal para recubrir sustratos sensibles a la temperatura como plásticos, polímeros o componentes electrónicos que se dañarían o destruirían con calor intenso.

### Conformidad: Recubrimiento de Geometrías Complejas

La conformidad se refiere a la capacidad de un recubrimiento para mantener un espesor uniforme sobre una superficie compleja y no plana. Aquí es donde los dos métodos divergen significativamente.

La naturaleza de línea de visión del PVD hace que tenga dificultades con geometrías complejas. Las superficies dentro de trincheras, alrededor de esquinas afiladas o en el "lado posterior" de una pieza recibirán poco o ningún recubrimiento.

PECVD sobresale en la conformidad. Debido a que es un proceso impulsado por gas, las especies químicas reactivas pueden difundirse dentro y alrededor de características intrincadas, asegurando un espesor de película altamente uniforme y consistente en todas las superficies.

Comprender las Compensaciones

Ninguna tecnología es universalmente superior; la elección óptima depende de los requisitos específicos de la aplicación.

### Pureza y Densidad de la Película

PVD generalmente produce películas con mayor pureza y densidad. Dado que el material fuente se transfiere físicamente al sustrato sin reacciones químicas, hay menos oportunidades para que las impurezas o los subproductos químicos se incorporen a la película.

PECVD, al ser un proceso químico, a veces puede resultar en películas de menor pureza. Las reacciones incompletas o los subproductos de los gases precursores pueden quedar atrapados en la película en crecimiento.

### Control del Proceso y Propiedades de la Película

PVD ofrece un control muy preciso sobre las propiedades de la película, como la estructura de grano y la estequiometría, ya que el proceso es físicamente directo y más fácil de modelar. Esto lo convierte en un método preferido para aplicaciones como recubrimientos ópticos o semiconductores donde las propiedades exactas del material son críticas.

El control del proceso PECVD implica equilibrar las tasas de flujo de gas, la presión y la potencia del plasma, lo que puede ser más complejo. Sin embargo, esta complejidad también permite la creación de químicas de película únicas que no son posibles con PVD.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por su objetivo técnico principal.

- Si su enfoque principal es recubrir una superficie simple y plana con la mayor pureza posible: PVD es casi siempre la opción superior debido a su mecanismo de deposición directa y bajos niveles de impurezas.

- Si su enfoque principal es recubrir uniformemente una pieza 3D compleja: PECVD es el claro ganador porque su naturaleza basada en gas proporciona una excelente conformidad que PVD no puede igualar.

- Si su enfoque principal es recubrir un material sensible a la temperatura como el plástico: PECVD es la opción necesaria, ya que su proceso a baja temperatura evita daños al sustrato.

Al comprender la compensación fundamental entre la línea de visión física del PVD y el recubrimiento conforme químico del PECVD, puede seleccionar con confianza la tecnología adecuada para su desafío de ingeniería específico.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | PECVD (Deposición Química de Vapor Asistida por Plasma) |

|---|---|---|

| Proceso Central | Vaporización física y transferencia de línea de visión | Reacción química de gases energizados por plasma |

| Temperatura | Alta (puede ser una limitación) | Baja (temperatura ambiente a ~350°C) |

| Conformidad | Pobre para geometrías 3D complejas | Excelente, recubrimiento uniforme en todas las superficies |

| Pureza de la Película | Alta pureza y densidad | Puede ser menor debido a subproductos químicos |

| Ideal Para | Geometrías simples, necesidades de alta pureza | Formas complejas, sustratos sensibles a la temperatura |

¿Aún no está seguro de qué tecnología de recubrimiento es adecuada para su proyecto?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona laboratorios diversos con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permita que nuestros expertos le ayuden a seleccionar el sistema perfecto para lograr sus objetivos de recubrimiento específicos. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad