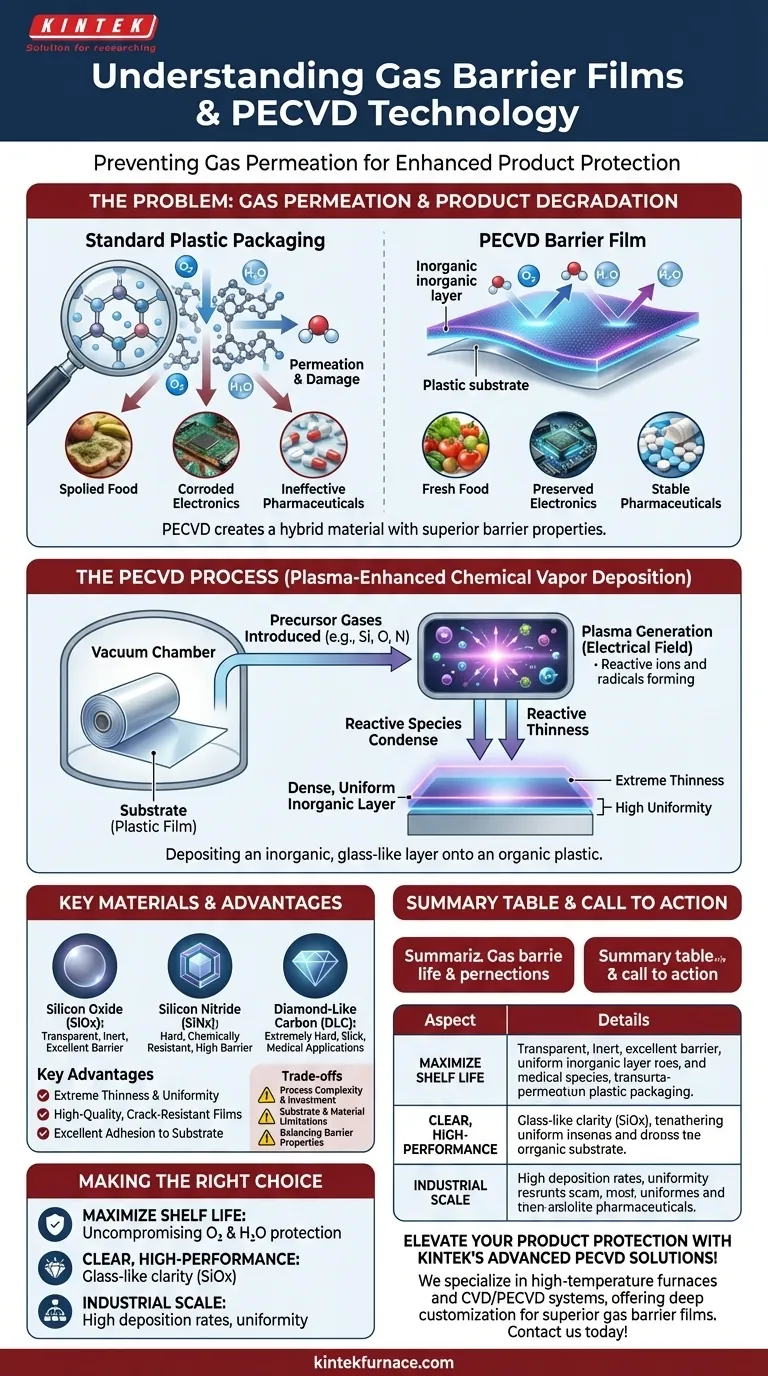

En esencia, una película de barrera contra gases es un material avanzado diseñado para evitar que gases como el oxígeno y el vapor de agua permeen a través de ella. La Deposición Química de Vapor Mejorada por Plasma (PECVD, por sus siglas en inglés) es un proceso de fabricación fundamental utilizado para crear estas barreras, depositando una capa protectora excepcionalmente delgada, densa y uniforme sobre un sustrato, como una película plástica flexible.

El desafío fundamental con el embalaje estándar es su porosidad molecular. La PECVD resuelve esto aplicando una capa ultradelgada similar al vidrio (como el óxido de silicio) sobre una película flexible, creando un material híbrido con propiedades de barrera muy superiores esenciales para preservar productos sensibles.

El Problema Fundamental: La Permeación de Gases

Por qué los Plásticos Estándar se Quedan Cortos

La mayoría de los polímeros comunes utilizados en el embalaje son permeables a nivel microscópico. Su estructura molecular de cadena larga contiene huecos que permiten que las pequeñas moléculas de gas, especialmente el oxígeno (O₂) y el vapor de agua (H₂O), pasen lentamente.

Para muchas aplicaciones, esto no es un problema. Sin embargo, para los bienes sensibles, este intercambio gradual con la atmósfera exterior es altamente destructivo.

El Impacto en la Integridad del Producto

La permeación de gases es un motor principal de la degradación. La exposición al oxígeno provoca oxidación, lo que hace que los alimentos se estropeen, cambia la eficacia de los productos farmacéuticos y puede corroer componentes electrónicos delicados.

De manera similar, la entrada de humedad puede arruinar alimentos secos, degradar polvos y provocar cortocircuitos en la electrónica. Una película de barrera de alto rendimiento aborda directamente esta causa raíz de fallo.

Cómo la PECVD Crea una Barrera Superior

El Proceso PECVD en Resumen

La PECVD es un proceso que utiliza plasma, un estado energizado del gas, para depositar películas delgadas. Dentro de una cámara de vacío, se introducen y excitan gases precursores mediante un campo eléctrico, formando un plasma.

Esta energía descompone las moléculas de gas en iones y radicales reactivos. Estas especies reactivas luego se condensan sobre la superficie de un sustrato (como un rollo de película plástica), volviendo a ensamblarse como una capa sólida, densa y perfectamente uniforme.

Creación de una Capa Inorgánica Impermeable

La clave de una barrera PECVD es que deposita un material inorgánico, como vidrio, sobre un material orgánico, como el plástico. Esto crea una estructura híbrida con las mejores propiedades de ambos.

La capa depositada es increíblemente densa y carece de los huecos moleculares que se encuentran en los polímeros, creando una barrera formidable contra las moléculas de gas.

Materiales Clave para Películas de Barrera

Aunque la PECVD puede depositar muchos materiales, algunos son ideales para aplicaciones de barrera debido a su inercia y propiedades de barrera.

- Óxido de Silicio (SiOx): La opción más común para el envasado de alimentos y productos farmacéuticos. Es químicamente inerte, transparente ("vidrio sobre película") y proporciona una excelente barrera contra el oxígeno y la humedad.

- Nitruro de Silicio (SiNx): Ofrece un rendimiento de barrera excepcional y también es muy duro y resistente químicamente.

- Carbono Similar al Diamante (DLC): Un recubrimiento extremadamente duro y liso que proporciona una excelente barrera contra los gases, a menudo utilizado en aplicaciones mecánicas o médicas más exigentes.

Ventajas Clave del Enfoque PECVD

Extrema Delgadez y Uniformidad

La PECVD puede crear películas de tan solo unos pocos nanómetros de espesor. Esto significa que la capa de barrera añade un peso o grosor insignificante al paquete final y no compromete la flexibilidad del plástico subyacente. El proceso asegura que esta capa ultrafina sea perfectamente uniforme, sin los orificios que socavarían su función de barrera.

Películas de Alta Calidad y Resistentes a las Grietas

La naturaleza a baja temperatura del proceso PECVD reduce el estrés en la película depositada. Esto da como resultado una capa de alta calidad que es resistente a las grietas, incluso cuando el sustrato flexible se dobla o pliega.

Excelente Adhesión

El plasma energizado en el proceso PECVD también limpia y activa la superficie del sustrato justo antes de la deposición. Esto asegura que la película de barrera se adhiera tenazmente al plástico, evitando la delaminación que crearía una vía para los gases.

Comprender las Compensaciones

Complejidad del Proceso e Inversión

El equipo PECVD es sofisticado y opera al vacío, lo que representa una inversión de capital significativa en comparación con métodos de recubrimiento más simples como la pulverización o el inmersión. El proceso requiere un control preciso del flujo de gas, la presión y la potencia.

Limitaciones del Sustrato y del Material

Aunque la PECVD es un proceso de "baja temperatura" en comparación con otras técnicas de deposición, todavía introduce energía que puede dañar sustratos altamente sensibles. Además, la elección de los gases precursores es crítica y requiere protocolos especializados de manipulación y seguridad.

Equilibrio de Propiedades de Barrera

Ningún material único es perfecto. Una película específica como el SiOx podría estar optimizada para la resistencia al oxígeno, mientras que otra podría ser mejor para la humedad. A menudo, se requieren recubrimientos multicapa para lograr el equilibrio deseado de propiedades, lo que aumenta la complejidad del proceso.

Tomar la Decisión Correcta para Su Aplicación

La decisión de utilizar películas de barrera PECVD está impulsada por la necesidad de una protección intransigente.

- Si su enfoque principal es maximizar la vida útil de alimentos o productos farmacéuticos sensibles: Las películas recubiertas con PECVD ofrecen el mayor nivel de protección contra el oxígeno y la humedad disponible en un formato flexible.

- Si su enfoque principal es crear envases transparentes y de alto rendimiento: Las películas de SiOx depositadas mediante PECVD proporcionan claridad similar al vidrio y rendimiento de barrera en una película plástica totalmente flexible.

- Si su enfoque principal es la producción a escala industrial: Las altas velocidades de deposición y la excepcional uniformidad de la PECVD la convierten en una solución fiable y escalable para la fabricación de gran volumen.

En última instancia, la PECVD permite a los fabricantes crear envases que van más allá del simple contención para proporcionar una preservación activa y a largo plazo del producto.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Definición de Película de Barrera contra Gases | Material avanzado que previene la permeación de gases (ej. oxígeno, vapor de agua) |

| Rol de la PECVD | Deposita capas inorgánicas delgadas, densas y uniformes (ej. SiOx, SiNx) sobre sustratos |

| Ventajas Clave | Extrema delgadez, uniformidad, resistencia a grietas, excelente adhesión |

| Aplicaciones Comunes | Envasado de alimentos, productos farmacéuticos, protección de componentes electrónicos |

| Compensaciones | Alta complejidad del proceso, limitaciones del sustrato, equilibrio de materiales |

¡Mejore la protección de su producto con las soluciones PECVD avanzadas de KINTEK! Nos especializamos en hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos únicos, asegurando películas de barrera contra gases superiores para aplicaciones sensibles. ¡Contáctenos hoy para discutir cómo nuestra tecnología puede mejorar sus resultados de empaquetado y preservación!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores