La mayor desventaja de la deposición química de vapor (CVD) tradicional en comparación con la CVD asistida por plasma (PECVD) es su dependencia de temperaturas extremadamente altas. Este requisito fundamental crea limitaciones significativas, haciéndola incompatible con materiales sensibles al calor e introduciendo estrés térmico en las películas depositadas. La PECVD supera esto al utilizar plasma en lugar de calor, lo que permite un proceso de baja temperatura mucho más versátil.

Si bien ambos métodos depositan películas delgadas, la principal compensación es entre la temperatura y la complejidad del proceso. El alto calor de la CVD limita sus aplicaciones, pero ofrece una reacción puramente térmica, mientras que el proceso de plasma a baja temperatura de la PECVD proporciona versatilidad a costa de posibles efectos secundarios inducidos por el plasma.

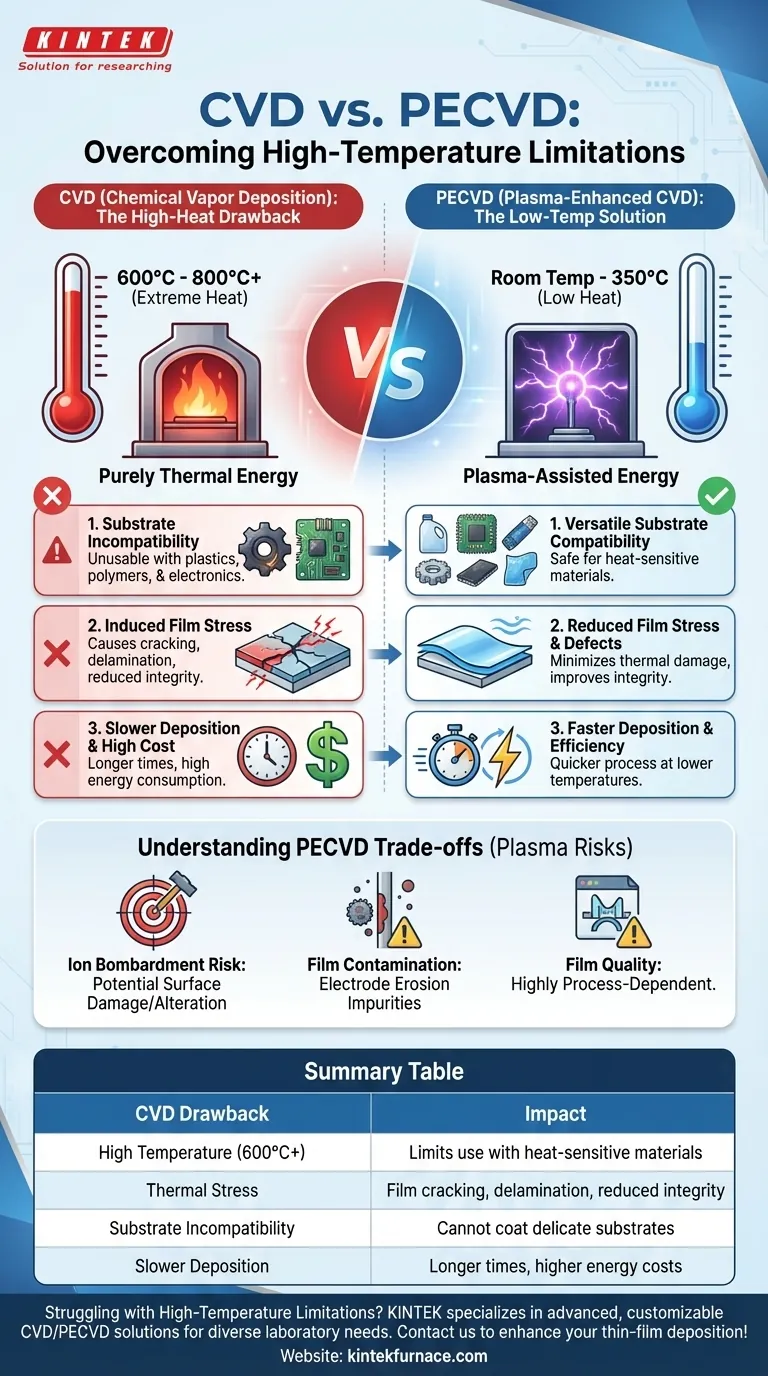

La diferencia fundamental: Calor vs. Plasma

Las desventajas de la CVD provienen directamente de cómo inicia las reacciones químicas. Comprender esta diferencia fundamental es clave para elegir el proceso adecuado para su aplicación.

El método CVD: Energía puramente térmica

La CVD tradicional utiliza calor intenso, típicamente entre 600°C y 800°C o incluso más, para descomponer los gases precursores. El propio sustrato se calienta, proporcionando la energía térmica necesaria para que la reacción química ocurra en su superficie.

El método PECVD: Energía asistida por plasma

La PECVD utiliza plasma (un gas ionizado que contiene electrones de alta energía, iones y radicales libres) para proporcionar la energía para la reacción. Esto permite que la deposición ocurra a temperaturas mucho más bajas, a menudo desde temperatura ambiente hasta 350°C.

Cómo la alta temperatura de la CVD se convierte en una desventaja

La dependencia del calor intenso no es solo un detalle del proceso; tiene consecuencias directas y prácticas que limitan el uso de la CVD convencional.

Incompatibilidad de sustratos

La desventaja más significativa es la incapacidad de recubrir sustratos sensibles a la temperatura. Materiales como plásticos, polímeros o componentes electrónicos con circuitos preexistentes se dañarían o destruirían por las altas temperaturas requeridas para la CVD.

La naturaleza de baja temperatura de la PECVD la convierte en la elección clara para estas aplicaciones, ya que evita el daño térmico.

Estrés y defectos de la película inducidos

El calor intenso puede crear un estrés térmico significativo en la película depositada a medida que se enfría. Esto ocurre debido a un desajuste en la expansión térmica entre la película y el sustrato, lo que puede provocar grietas, delaminación o una reducción de la integridad de la película.

Debido a que la PECVD opera a temperaturas más bajas, reduce significativamente el estrés térmico y el riesgo de defectos inducidos por el calor, como el desajuste de la red.

Deposición más lenta y mayores costes

Aunque no siempre es el caso, la CVD tradicional puede implicar tiempos de deposición más largos y mayores costes relacionados con el consumo de energía para el calentamiento y precursores caros. La PECVD a menudo puede lograr velocidades de deposición más rápidas a temperaturas más bajas.

Comprender las compensaciones: La PECVD no es una solución perfecta

Para tomar una decisión objetiva, también debe comprender las posibles desventajas introducidas por el proceso basado en plasma de la PECVD. Estas son las compensaciones por su ventaja de baja temperatura.

El riesgo de bombardeo iónico

En algunas configuraciones de PECVD (como reactores directos acoplados capacitivamente), el sustrato está directamente expuesto al plasma. Esto puede conducir al bombardeo iónico, donde los iones de alta energía golpean físicamente la superficie del sustrato, causando potencialmente daños o alterando sus propiedades.

Potencial de contaminación de la película

Los electrodos utilizados para generar el plasma pueden erosionarse con el tiempo. Esta erosión puede introducir contaminantes del material del electrodo directamente en la película depositada, comprometiendo su pureza.

La calidad de la película depende del proceso

Si bien la PECVD produce películas con buena densidad y menos orificios, la calidad depende en gran medida de los parámetros del plasma. Ciertas propiedades de la película, como la resistencia al desgaste o el rendimiento de la barrera, pueden ser inferiores a las logradas con otros métodos, dependiendo de los materiales específicos y las condiciones del proceso utilizadas.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por las principales limitaciones y objetivos de su proyecto específico.

- Si su enfoque principal es la integridad del sustrato: La PECVD es la elección necesaria para cualquier material sensible a la temperatura, incluyendo la mayoría de los componentes electrónicos, plásticos y componentes con circuitos existentes.

- Si su enfoque principal es evitar los efectos inducidos por el plasma: La CVD convencional es la mejor opción, siempre que su sustrato sea lo suficientemente robusto como para soportar temperaturas superiores a 600°C sin daños.

- Si su enfoque principal es la calidad y densidad de la película a bajas temperaturas: La PECVD ofrece un excelente equilibrio, produciendo películas uniformes de alta calidad sin el estrés térmico inherente a los procesos de alta temperatura.

En última instancia, su elección depende de equilibrar la necesidad de un procesamiento a baja temperatura con los riesgos potenciales introducidos por un entorno de plasma.

Tabla resumen:

| Desventaja | Impacto |

|---|---|

| Alta temperatura (600°C+) | Limita el uso con materiales sensibles al calor como plásticos y electrónica |

| Estrés térmico | Puede causar agrietamiento, delaminación y reducción de la integridad de la película |

| Incompatibilidad de sustratos | Incapacidad de recubrir sustratos sensibles a la temperatura sin dañarlos |

| Deposición más lenta | Puede llevar a tiempos de proceso más largos y mayores costes de energía |

¿Lucha con las limitaciones de alta temperatura en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a diversas necesidades de laboratorio. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos experimentales únicos. Mejore sus procesos de deposición de películas delgadas: contáctenos hoy para discutir cómo nuestros hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y más, pueden beneficiar su investigación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores