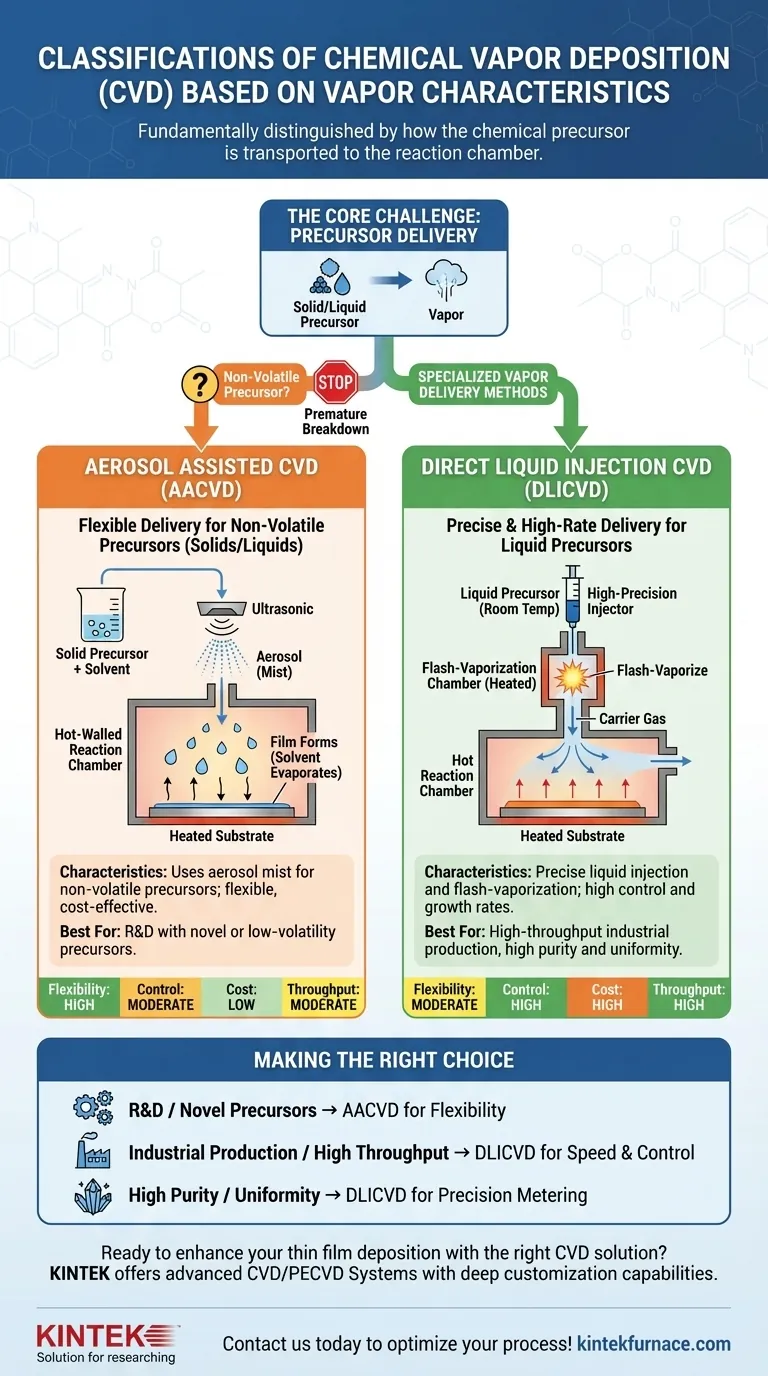

Fundamentalmente, los procesos de deposición química de vapor (CVD) clasificados por las características del vapor se distinguen por cómo se transporta el precursor químico a la cámara de reacción. Los dos métodos principales en esta categoría son la CVD asistida por aerosol (AACVD), que utiliza una fina niebla para transportar precursores no volátiles, y la CVD por inyección directa de líquido (DLICVD), que inyecta y vaporiza con precisión precursores líquidos para aplicaciones de alta tasa de crecimiento.

La elección entre estos métodos no es académica; es una decisión práctica de ingeniería. Depende de resolver el desafío central de entregar de manera controlable un precursor específico, ya sea un líquido estable, un compuesto sensible al calor o un sólido disuelto en un solvente, a la superficie del sustrato.

El Desafío Central: Entrega del Precursor

El éxito de cualquier proceso de CVD depende de convertir un material precursor en gas y entregarlo a un sustrato de manera altamente controlada. El estado físico del precursor dicta el mejor método para esta entrega.

Del Precursor al Vapor

El precursor de CVD ideal es una sustancia que se convierte fácilmente en gas a una temperatura y presión relativamente bajas sin descomponerse. Esto permite una entrega simple a la cámara de reacción.

Sin embargo, muchos materiales avanzados requieren precursores que no son tan simples. Pueden ser líquidos con baja volatilidad o incluso sólidos a temperatura ambiente.

El Problema de los Precursores No Volátiles

Un precursor no volátil es aquel que no se evapora fácilmente. Intentar calentarlo para forzar la evaporación puede hacer que se descomponga prematuramente, antes de que llegue al sustrato. Este es el problema central que están diseñadas para resolver los métodos especializados de entrega de vapor.

Clasificaciones de CVD por Método de Entrega de Vapor

Cuando un precursor no se puede vaporizar fácilmente, los ingenieros recurren a métodos que lo transportan en un medio diferente o lo vaporizan instantáneamente justo a tiempo.

CVD Asistida por Aerosol (AACVD)

En AACVD, el precursor, a menudo un sólido, se disuelve primero en un solvente adecuado. Esta solución se atomiza luego en una niebla fina, o aerosol, generalmente utilizando un generador ultrasónico.

Un gas portador inerte transporta este aerosol a la cámara de reacción de paredes calientes. A medida que las gotas de aerosol se acercan al sustrato caliente, el solvente se evapora y el precursor se descompone para formar la película delgada. Este método elude eficazmente la necesidad de calentar y vaporizar directamente un precursor no volátil.

CVD por Inyección Directa de Líquido (DLICVD)

DLICVD es una técnica de alta precisión utilizada para precursores líquidos. El precursor líquido se almacena a temperatura ambiente y se inyecta en microgotas medidas con precisión en una cámara de vaporización ubicada cerca del reactor.

Esta cámara se calienta a una temperatura lo suficientemente alta como para "vaporizar instantáneamente" las gotas en un gas. Este vapor es luego arrastrado inmediatamente a la zona de reacción por un gas portador. La ventaja clave es un control excepcional sobre la velocidad de flujo del precursor, lo que conduce a procesos altamente reproducibles y permite altas tasas de crecimiento de película.

Comprender las Compensaciones

Elegir un método de entrega implica equilibrar la compatibilidad del precursor con los requisitos del proceso, como el costo, el control y el rendimiento.

Flexibilidad del Precursor

AACVD es excepcionalmente versátil. Es el método preferido para precursores que son sólidos o tienen una volatilidad muy baja, ya que depende de la solubilidad en lugar de la presión de vapor.

DLICVD se limita a precursores que son líquidos y pueden vaporizarse sin descomposición.

Control de Proceso y Repetibilidad

DLICVD ofrece un control superior. El uso de controladores de flujo de líquido de alta precisión permite un flujo de precursor muy estable y repetible hacia el reactor. Esto se traduce en un excelente control sobre el espesor y la composición de la película.

En AACVD, controlar la concentración exacta del precursor en el aerosol puede ser más desafiante, lo que podría llevar a una menor uniformidad.

Complejidad del Sistema y Tasa de Deposición

Los sistemas AACVD son generalmente más simples y menos costosos de configurar. Sin embargo, las tasas de deposición pueden estar limitadas.

Los sistemas DLICVD son más complejos y requieren bombas y vaporizadores especializados. Este mayor costo inicial se justifica por la capacidad de alcanzar las altas tasas de deposición requeridas para muchas aplicaciones industriales.

Tomar la Decisión Correcta para su Objetivo

Las necesidades específicas de su aplicación determinarán el método de entrega de vapor más apropiado.

- Si su enfoque principal es la I+D con precursores novedosos o de baja volatilidad: AACVD proporciona la flexibilidad para experimentar con una amplia gama de materiales, incluidos sólidos, que son inutilizables en otros sistemas.

- Si su enfoque principal es la producción industrial de alto rendimiento: DLICVD ofrece el control preciso, la repetibilidad y las altas tasas de crecimiento necesarias para entornos de fabricación.

- Si su enfoque principal es lograr la mayor pureza y uniformidad de la película: La capacidad de DLICVD para medir con precisión el flujo del precursor lo convierte en la opción más confiable para procesos altamente controlados.

En última instancia, seleccionar la clasificación CVD correcta consiste en hacer coincidir la tecnología de entrega con las propiedades físicas de su precursor y las demandas de rendimiento de su producto final.

Tabla Resumen:

| Clasificación | Características Clave | Mejor Para |

|---|---|---|

| CVD Asistida por Aerosol (AACVD) | Utiliza niebla de aerosol para precursores no volátiles; flexible, rentable | I+D con precursores novedosos o de baja volatilidad |

| CVD por Inyección Directa de Líquido (DLICVD) | Inyección precisa de líquido y vaporización instantánea; alto control y tasas de crecimiento | Producción industrial de alto rendimiento, alta pureza y uniformidad |

¿Listo para mejorar su deposición de película delgada con la solución CVD adecuada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de horno de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar su proceso con sistemas AACVD o DLICVD personalizados.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores