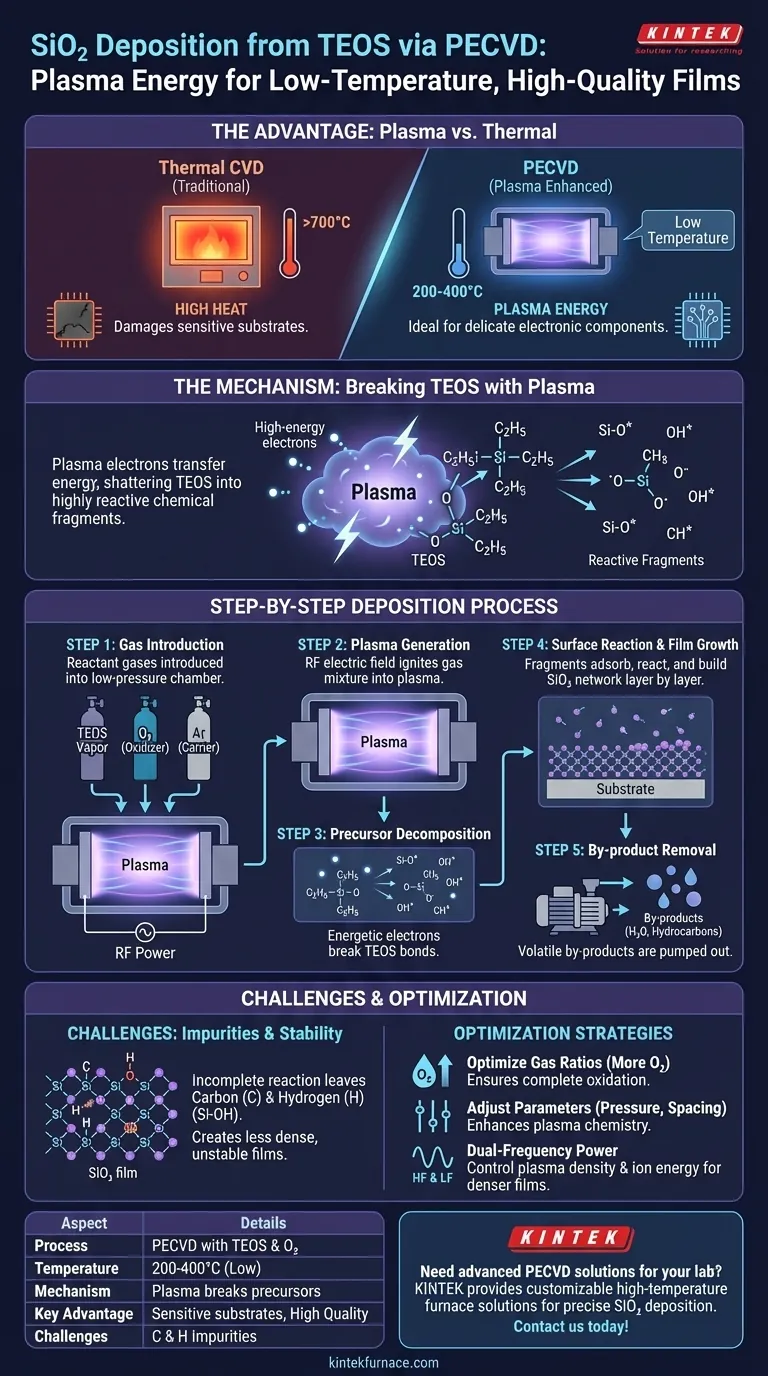

En la deposición química de vapor asistida por plasma (PECVD), el dióxido de silicio se forma a partir de un precursor de tetraetilortosilicato (TEOS) utilizando energía de plasma en lugar de calor elevado para impulsar la reacción química. Un campo eléctrico enciende una mezcla de vapor de TEOS y una fuente de oxígeno (como O2) en un plasma. Este proceso descompone las moléculas precursoras en fragmentos reactivos, que luego se depositan sobre un sustrato como una película delgada de dióxido de silicio (SiO2).

La ventaja fundamental de usar PECVD es su capacidad para depositar películas de alta calidad a bajas temperaturas (típicamente 200-400 °C). El plasma proporciona la energía necesaria para iniciar reacciones químicas que de otro modo requerirían mucho más calor, lo que hace que el proceso sea ideal para recubrir componentes electrónicos sensibles a la temperatura.

El Mecanismo Central: Cómo el Plasma Permite la Deposición a Baja Temperatura

PECVD cambia fundamentalmente la forma en que se entrega la energía al sistema químico, lo cual es clave para su éxito.

El Problema con los Métodos Térmicos

La deposición química de vapor (CVD) tradicional se basa únicamente en la energía térmica. El sustrato debe calentarse a temperaturas muy altas (a menudo >700 °C) para dar a las moléculas de gas precursor la energía suficiente para reaccionar y formar una película.

Este calor elevado puede dañar o alterar las capas subyacentes y los dispositivos ya fabricados en una oblea, como las interconexiones de aluminio u otros transistores sensibles.

La Solución PECVD: Energía del Plasma, No del Calor

PECVD evita la necesidad de un alto calor del sustrato utilizando un campo eléctrico para crear un plasma, un gas ionizado que contiene una mezcla de electrones, iones y especies neutras.

Los electrones de alta energía dentro del plasma chocan con las moléculas estables de TEOS y gas oxígeno. Estas colisiones transfieren energía y rompen las moléculas en fragmentos químicos altamente reactivos, conocidos como radicales.

Son estos radicales energizados los que realizan el trabajo, reaccionando rápidamente en la superficie más fría del sustrato para formar la película de SiO2 deseada. El plasma proporciona eficazmente la energía de activación para la reacción, no el sustrato caliente.

El Proceso de Deposición Paso a Paso

La deposición de SiO2 a partir de TEOS sigue una secuencia precisa dentro de la cámara de vacío PECVD.

Paso 1: Introducción del Gas

Los gases reactivos, típicamente vapor de TEOS y un oxidante como el oxígeno (O2), se introducen en la cámara de reacción de baja presión. También se puede utilizar un gas portador inerte como el argón (Ar) para ayudar a estabilizar el plasma.

Paso 2: Generación de Plasma

Se aplica un campo eléctrico de alta frecuencia, generalmente de Radio Frecuencia (RF), entre dos electrodos dentro de la cámara. Este campo energiza la mezcla de gases, despojando electrones de algunos átomos y moléculas y encendiendo el plasma.

Paso 3: Descomposición del Precursor

Los electrones energéticos en el plasma chocan con las moléculas de TEOS, rompiendo sus enlaces químicos. Esta descomposición crea una variedad de fragmentos más pequeños, altamente reactivos, que contienen silicio y oxígeno.

Paso 4: Reacción Superficial y Crecimiento de la Película

Estos fragmentos reactivos se difunden a la superficie del sustrato. Allí, se adsorben, migran y experimentan una serie de reacciones químicas para formar una red estable y sólida de dióxido de silicio (SiO2), construyendo la película delgada capa por capa.

Paso 5: Eliminación de Subproductos

Las reacciones químicas también crean subproductos volátiles (como hidrocarburos y agua de la molécula de TEOS). Estos subproductos se eliminan continuamente de la cámara mediante el sistema de bomba de vacío.

Comprensión de las Ventajas y Desventajas: Impurezas y Calidad de la Película

Aunque potente, el proceso PECVD TEOS no está exento de desafíos. La principal preocupación es la pureza química y la estabilidad de la película resultante.

El Desafío del Carbono y el Hidrógeno

Debido a que el TEOS es un precursor organosilicato, las reacciones químicas incompletas pueden dejar carbono (C) e hidrógeno (H) residuales atrapados en la película de SiO2.

Esta contaminación a menudo existe en forma de grupos silanol (Si-OH) o fragmentos orgánicos sin reaccionar.

Impacto de las Impurezas

Estas impurezas interrumpen la red de enlaces silicio-oxígeno, creando una película menos densa y menos estable. Las películas con alto contenido de hidrógeno pueden ser inestables en el aire, absorbiendo humedad y degradando sus propiedades eléctricas con el tiempo.

Estrategias para Películas de Alta Calidad

Los ingenieros de procesos utilizan varias técnicas para minimizar la contaminación y mejorar la calidad de la película. Estas incluyen:

- Optimización de las Proporciones de Gas: Controlar cuidadosamente la proporción de oxígeno a TEOS asegura una reacción de oxidación más completa.

- Ajuste de los Parámetros del Proceso: El uso de bajas presiones y pequeños espaciamientos entre electrodos puede mejorar la química del plasma.

- Uso de Potencia de Doble Frecuencia: La aplicación de energía eléctrica de alta y baja frecuencia puede dar un control independiente sobre la densidad del plasma y la energía iónica, lo que lleva a películas más densas y estables a altas tasas de deposición.

Tomar la Decisión Correcta para su Objetivo

Los parámetros óptimos del proceso dependen completamente de su objetivo principal para la película depositada.

- Si su enfoque principal es la calidad y estabilidad de la película: Priorice una proporción más alta de oxígeno a TEOS y considere usar un sistema de doble frecuencia para lograr una película densa y de bajas impurezas.

- Si su enfoque principal es proteger un sustrato sensible: La ventaja clave es la baja temperatura de PECVD; asegúrese de que la temperatura de su proceso permanezca muy por debajo del umbral de daño de su dispositivo.

- Si su enfoque principal es una alta tasa de deposición: Aumentar los caudales del precursor y la potencia de RF puede acelerar el proceso, pero esto a menudo se logra a expensas de la calidad y uniformidad de la película.

Dominar este proceso es un acto de equilibrio entre la tasa de deposición, la calidad de la película y las limitaciones de su sustrato.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Proceso | Deposición Química de Vapor Asistida por Plasma (PECVD) con precursor TEOS y fuente de oxígeno |

| Rango de Temperatura | 200-400°C (baja temperatura) |

| Mecanismo Principal | La energía del plasma descompone el TEOS en fragmentos reactivos para el crecimiento de la película de SiO2 |

| Ventajas Clave | Operación a baja temperatura, adecuada para sustratos sensibles, películas de alta calidad |

| Desafíos Comunes | Impurezas de carbono e hidrógeno, que requieren optimización para la estabilidad de la película |

| Estrategias de Optimización | Ajustar proporciones de gas, usar potencia de doble frecuencia, controlar la presión y el espaciado de los electrodos |

¿Necesita soluciones avanzadas de PECVD para su laboratorio? Aprovechando una I+D excepcional y una fabricación interna, KINTEK ofrece a diversos laboratorios soluciones de hornos de alta temperatura como los sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que se cumplan con precisión los requisitos experimentales únicos para la deposición de SiO2 de baja temperatura y alta calidad. ¡Contáctenos hoy para mejorar la eficiencia de su proceso y la calidad de su película!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio