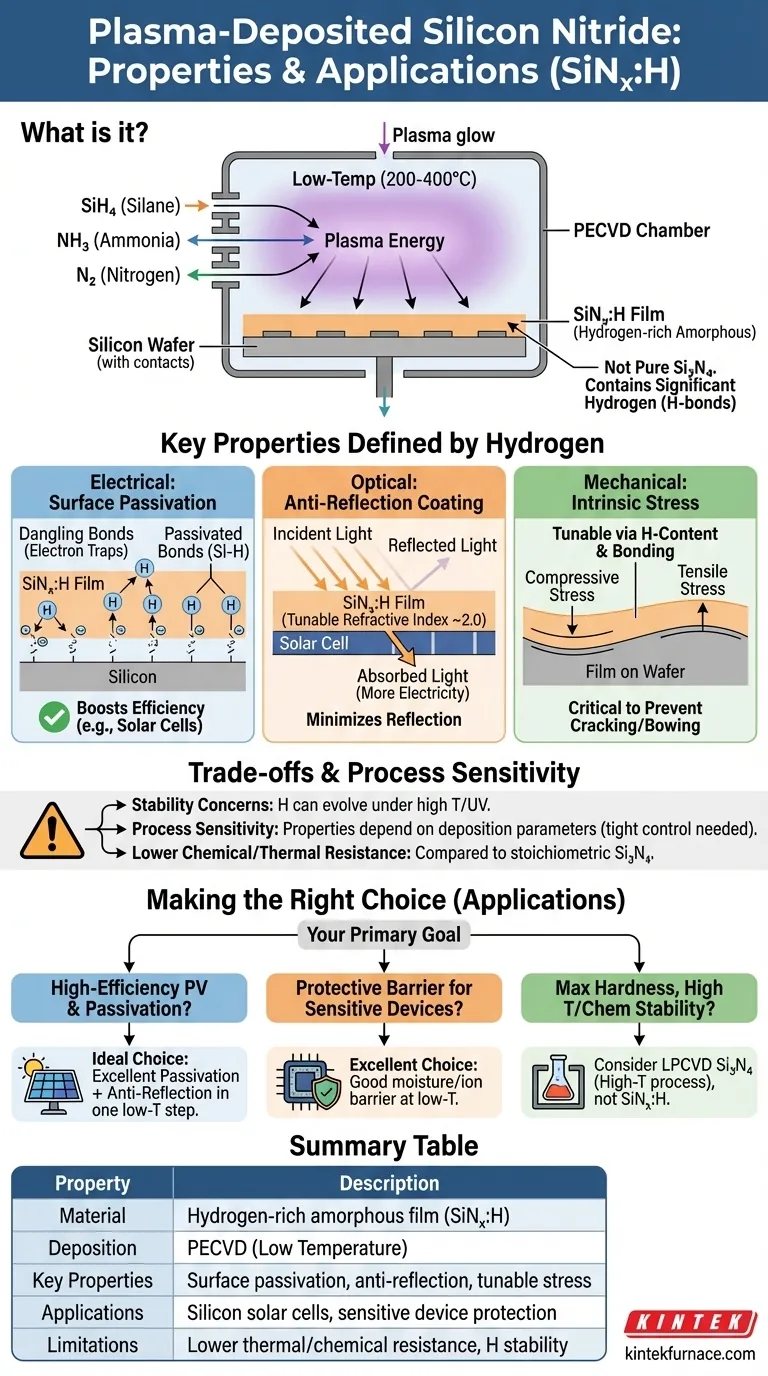

En resumen, el nitruro de silicio depositado por plasma no es un material puro, sino una película amorfa rica en hidrógeno, que normalmente se denota como SiNₓ:H. Se forma a bajas temperaturas utilizando deposición química de vapor mejorada por plasma (PECVD) a partir de gases precursores como silano y amoníaco. El importante contenido de hidrógeno, intencionalmente incorporado, es lo que define sus propiedades más críticas, haciéndolo distinto del nitruro de silicio puro y estequiométrico (Si₃N₄).

La conclusión crucial es que el valor del nitruro de silicio depositado por plasma proviene directamente de su proceso de fabricación. La deposición de plasma a baja temperatura crea un material hidrogenado único cuyas propiedades electrónicas y ópticas pueden ajustarse con precisión para aplicaciones específicas, especialmente para mejorar la eficiencia de las células solares de silicio.

El proceso de deposición: por qué "depositado por plasma" es importante

El método utilizado para crear un material define fundamentalmente su estructura y propiedades. Esto es especialmente cierto para el nitruro de silicio depositado por plasma.

El papel de la deposición química de vapor mejorada por plasma (PECVD)

PECVD es un proceso que utiliza un plasma rico en energía para descomponer gases precursores a bajas temperaturas (típicamente 200-400 °C).

Esta naturaleza de baja temperatura es una ventaja significativa, lo que permite que la película se deposite en sustratos que no pueden soportar las altas temperaturas (700-900 °C) requeridas para otros métodos, como las obleas de silicio con contactos metálicos preexistentes.

Gases precursores e incorporación de hidrógeno

Los gases más comunes utilizados son silano (SiH₄) y amoníaco (NH₃), o a veces nitrógeno (N₂). Estos gases proporcionan los átomos de silicio y nitrógeno para la película.

Fundamentalmente, también sirven como fuente de una cantidad significativa de hidrógeno, que se une a la estructura de la película como grupos Si-H y N-H. Esto no es una impureza; es una característica definitoria y deseable del material.

La estructura amorfa resultante

A diferencia de los métodos de deposición a alta temperatura que producen un nitruro de silicio denso, cristalino y químicamente puro (Si₃N₄), PECVD crea una película amorfa.

Esto significa que los átomos carecen de orden de largo alcance. El material resultante se describe con mayor precisión como nitruro de silicio amorfo hidrogenado (SiNₓ:H), donde 'x' indica que no es perfectamente estequiométrico.

Propiedades clave definidas por el hidrógeno

El hidrógeno incrustado no es un componente pasivo. Modela activamente las características más importantes del material, que pueden ajustarse controlando los parámetros de deposición.

Propiedad eléctrica: Pasivación de superficie

Esta es quizás la propiedad más importante para las aplicaciones de semiconductores. En la superficie de una oblea de silicio, existen enlaces químicos incompletos ("enlaces colgantes") que actúan como trampas para los electrones, reduciendo la eficiencia del dispositivo.

El hidrógeno dentro de la película de SiNₓ:H es lo suficientemente móvil durante la deposición como para difundirse una corta distancia hacia la superficie del silicio. Allí, se une a estos enlaces colgantes, "pasivándolos" o neutralizándolos eléctricamente. Esto mejora drásticamente el rendimiento de dispositivos como las células solares.

Propiedad óptica: Recubrimiento antirreflectante

Al controlar cuidadosamente las proporciones de gas durante la deposición, el índice de refracción de la película de SiNₓ:H puede ajustarse (típicamente alrededor de 2.0).

Esto permite que la película funcione como un excelente recubrimiento antirreflectante sobre el silicio. Una capa de un cuarto de longitud de onda minimiza la reflexión de la luz de la superficie de la célula solar, maximizando la cantidad de luz absorbida y convertida en electricidad.

Propiedad mecánica: Estrés intrínseco

Todas las películas delgadas poseen cierto nivel de estrés interno. El contenido de hidrógeno y la configuración de los enlaces en SiNₓ:H influyen directamente en este estrés, que puede diseñarse para ser compresivo o tensil.

Gestionar este estrés es fundamental para evitar que la película se agriete o que la oblea subyacente se doble, lo que garantiza la integridad mecánica del dispositivo final.

Comprender las compensaciones

Aunque es muy útil, el nitruro de silicio depositado por plasma no es una solución universalmente perfecta. Su naturaleza única conlleva limitaciones específicas.

Preocupaciones sobre la estabilidad

El hidrógeno beneficioso también puede ser un punto débil. Bajo una exposición prolongada a altas temperaturas o luz ultravioleta (UV) intensa, el hidrógeno puede evolucionar fuera de la película.

Esto puede alterar la calidad de pasivación, las propiedades ópticas y el estrés de la película durante la vida útil del dispositivo, lo que lleva a una posible degradación del rendimiento si no se gestiona adecuadamente.

Sensibilidad del proceso

Las propiedades de SiNₓ:H no son fijas; son una función directa de los parámetros de deposición (temperatura, presión, caudales de gas, potencia del plasma).

Esto hace que el control del proceso sea absolutamente crítico. Pequeñas variaciones pueden provocar cambios significativos en la película final, lo que requiere una estricta disciplina de fabricación para garantizar la consistencia y la repetibilidad.

Menor resistencia química y térmica

En comparación con el Si₃N₄ estequiométrico de alta temperatura, el SiNₓ:H depositado por plasma es generalmente menos denso y menos inerte químicamente. No puede soportar las mismas temperaturas extremas o entornos químicos agresivos.

Elegir la opción correcta para su objetivo

Su elección de material depende completamente del objetivo principal de su aplicación.

- Si su enfoque principal es la fotovoltaica de silicio de alta eficiencia: Este es el material ideal, ya que proporciona de forma única tanto una excelente pasivación de superficie como un recubrimiento antirreflectante en un solo paso de deposición a baja temperatura.

- Si su enfoque principal es una barrera protectora en un dispositivo sensible a la temperatura: Su buen rendimiento como barrera contra la humedad y los iones, combinado con el proceso de baja temperatura, lo convierte en una excelente opción para la encapsulación.

- Si su enfoque principal es la máxima dureza, estabilidad térmica o resistencia a productos químicos agresivos: Debería considerar un nitruro de silicio estequiométrico fabricado mediante un proceso de alta temperatura como el LPCVD (Low-Pressure CVD), ya que el SiN depositado por plasma no está optimizado para estos extremos.

En última instancia, elegir nitruro de silicio depositado por plasma es una decisión para aprovechar un material sintonizable y definido por el proceso por sus beneficios electrónicos y ópticos únicos a bajas temperaturas.

Tabla resumen:

| Propiedad | Descripción |

|---|---|

| Tipo de material | Película amorfa rica en hidrógeno (SiNₓ:H) |

| Método de deposición | Deposición química de vapor mejorada por plasma (PECVD) |

| Propiedades clave | Pasivación de superficie, recubrimiento antirreflectante, estrés sintonizable |

| Aplicaciones comunes | Células solares de silicio, protección de dispositivos sensibles a la temperatura |

| Limitaciones | Menor resistencia térmica/química, preocupaciones sobre la estabilidad del hidrógeno |

¡Desbloquee el potencial del nitruro de silicio depositado por plasma para su laboratorio con KINTEK! Nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas PECVD, adaptados para satisfacer sus necesidades experimentales únicas. Nuestra experiencia en I+D y fabricación interna garantiza una personalización precisa para aplicaciones como el desarrollo de células solares. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas