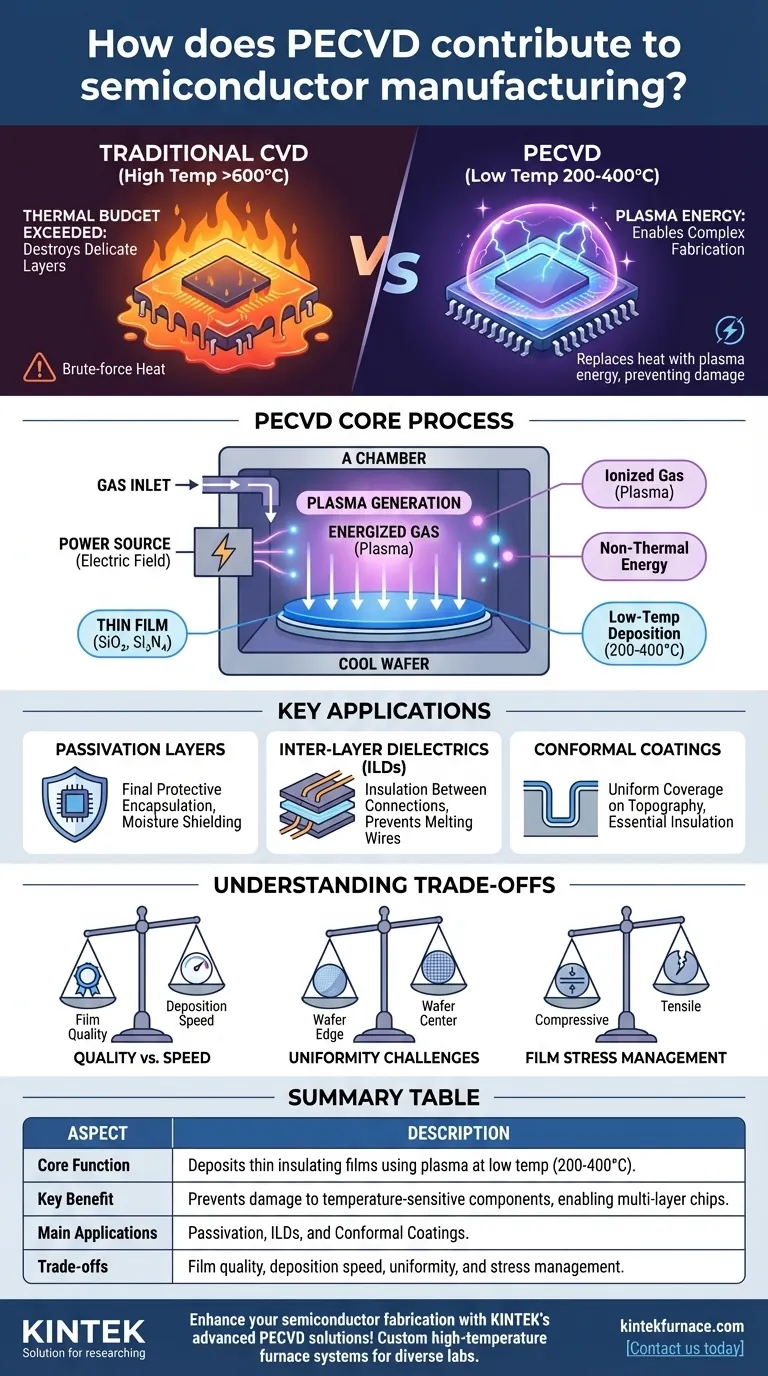

En la fabricación de semiconductores, el PECVD es el proceso esencial para depositar películas aislantes delgadas y de alta calidad sobre obleas de silicio a bajas temperaturas. Utiliza un gas energizado, o plasma, para impulsar reacciones químicas que de otro modo requerirían niveles destructivos de calor. Esto permite la construcción de microchips complejos y multicapa sin dañar los componentes sensibles ya fabricados en la oblea.

El desafío central en la fabricación moderna de chips es agregar nuevas capas a un dispositivo sin destruir las capas intrincadas y sensibles a la temperatura que se encuentran debajo. El PECVD resuelve esto reemplazando el calor de fuerza bruta con la energía dirigida del plasma, permitiendo la fabricación de circuitos integrados avanzados y de alta densidad.

El Problema Central: Construir un Rascacielos sin Derretir los Cimientos

Para comprender la importancia del PECVD, primero debe apreciar el concepto de "presupuesto térmico" en la fabricación de semiconductores. Un chip no se construye todo a la vez; se construye capa por capa en un proceso que involucra cientos de pasos.

El Desafío del Presupuesto Térmico

Cada paso que involucra altas temperaturas "gasta" del presupuesto térmico total de la oblea.

Exceder este presupuesto puede hacer que los transistores y circuitos creados previamente se degraden o fallen. Los primeros pasos de fabricación pueden tolerar altas temperaturas, pero los pasos posteriores no.

Por qué la Deposición Tradicional se Queda Corta

La deposición química de vapor (CVD) tradicional se basa en altas temperaturas (a menudo >600°C) para proporcionar la energía necesaria para que los gases precursores reaccionen y formen una película sólida sobre la oblea.

Este método no es adecuado para los pasos que ocurren después de que se forman los transistores iniciales, ya que este nivel de calor destruiría sus delicadas estructuras.

Cómo el PECVD Resuelve el Problema de la Temperatura

El PECVD, o Deposición Química de Vapor Asistida por Plasma, ofrece una solución al crear una fuente de energía completamente diferente. Permite la deposición a temperaturas mucho más bajas, típicamente en el rango de 200-400°C.

Introducción del Plasma: Energía Sin Calor Extremo

En lugar de calor, el PECVD utiliza un campo eléctrico para ionizar los gases en un estado de la materia llamado plasma.

Este plasma es una sopa altamente energética de iones y electrones. Esta energía, no la energía térmica, es lo que descompone los gases precursores e impulsa las reacciones químicas necesarias para la deposición de películas.

El Resultado: Películas de Alta Calidad en Obleas Frías

Esta técnica permite la deposición de películas densas y de alta calidad como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄) sobre obleas que permanecen a una temperatura relativamente baja.

Estas películas son fundamentales para la función y fiabilidad del dispositivo final.

Aplicaciones Clave Impulsadas por la Baja Temperatura

La naturaleza de baja temperatura del PECVD lo hace indispensable para varios pasos de fabricación tardíos.

Capas de Pasivación: La capa protectora final de nitruro de silicio que encapsula un chip, protegiéndolo de la humedad y los contaminantes, se deposita mediante PECVD. Hornear un chip completado a altas temperaturas no es una opción.

Dieléctricos Intercapa (ILDs): A medida que se construyen diminutos cables de cobre para conectar diferentes partes del chip, deben aislarse entre sí. El PECVD deposita el material dieléctrico (aislante) entre estos cables sin derretirlos.

Recubrimientos Conformados: El PECVD es capaz de depositar películas que se "conforman" a la topografía del chip, cubriendo uniformemente los lados y fondos de las zanjas diminutas, lo cual es esencial para un aislamiento adecuado.

Comprensión de las Compensaciones del PECVD

Aunque es revolucionario, el PECVD no está exento de complejidades. El objetivo es siempre equilibrar la velocidad, el costo y las métricas de calidad específicas requeridas para una capa determinada.

Calidad de la Película frente a Velocidad de Deposición

A menudo existe una compensación entre la velocidad de deposición y la calidad de la película resultante. Una deposición más rápida a veces puede dar lugar a películas que son menos densas o que tienen más defectos.

Desafíos de Uniformidad

Lograr un plasma perfectamente uniforme en una oblea grande de 300 mm es un desafío de ingeniería significativo. La no uniformidad puede provocar ligeras variaciones en el espesor de la película desde el centro de la oblea hasta el borde.

Gestión de la Tensión de la Película

Las películas depositadas contienen tensión mecánica inherente, que puede ser compresiva (empuje) o tensional (tirón). Una tensión mal gestionada puede hacer que la oblea se doble o incluso se agriete, por lo que controlar esto es un parámetro crítico en cualquier proceso de PECVD.

Tomar la Decisión Correcta para su Flujo de Proceso

El PECVD es una herramienta, y su aplicación depende totalmente de los requisitos específicos del paso de fabricación.

- Si su enfoque principal es la fabricación de interconexiones en etapas tardías o capas superiores: El PECVD es innegociable, ya que su baja temperatura protege la circuitería activa subyacente.

- Si su enfoque principal es crear una capa de pasivación final robusta: El PECVD es el estándar de la industria para depositar una película de nitruro de silicio de alta calidad sin dañar el dispositivo completado.

- Si su enfoque principal es el rendimiento y las propiedades precisas de la película: El PECVD ofrece un control excepcional sobre factores como el índice de refracción y la tensión mecánica, que son críticos para dispositivos especializados como MEMS y fotónica.

En última instancia, el PECVD es la tecnología habilitadora que permite la complejidad vertical de los chips modernos, lo que la convierte en una piedra angular de la fabricación de semiconductores.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Función Principal | Deposita películas aislantes delgadas (ej. SiO₂, Si₃N₄) usando plasma a bajas temperaturas (200-400°C). |

| Beneficio Clave | Previene el daño a componentes sensibles a la temperatura, permitiendo la construcción de chips multicapa. |

| Aplicaciones Principales | Capas de pasivación, dieléctricos intercapa (ILDs) y recubrimientos conformados para aislamiento y protección. |

| Compensaciones | Equilibra la calidad de la película frente a la velocidad de deposición, desafíos de uniformidad y gestión de la tensión mecánica. |

¡Mejore su fabricación de semiconductores con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos sistemas de horno de alta temperatura como CVD/PECVD adaptados para diversos laboratorios. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, desde MEMS hasta fotónica. ¡Contáctenos hoy para discutir cómo nuestras tecnologías pueden optimizar su flujo de proceso y proteger sus componentes sensibles!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares