En esencia, la Deposición Química de Vapor (CVD) ofrece la capacidad de crear películas delgadas excepcionalmente puras, uniformes y conformadas en prácticamente cualquier superficie, por muy compleja que sea. Este proceso va más allá de simplemente recubrir una superficie; construye una nueva capa de material a partir de precursores gaseosos, proporcionando un control incomparable sobre las propiedades y el rendimiento de la película final.

La ventaja fundamental de la CVD no es solo lo que deposita, sino cómo lo hace. Al construir películas a partir de un estado gaseoso, logra un nivel de precisión en pureza, espesor y uniformidad que a menudo es inalcanzable con métodos de deposición líquidos o de línea de visión.

La base de la CVD: Construyendo desde el gas hacia arriba

La característica definitoria de la CVD es que los precursores, los bloques de construcción de la película, están en estado gaseoso. Estos gases inundan una cámara de reacción, asegurando que lleguen a cada superficie expuesta del sustrato antes de reaccionar para formar la película sólida deseada. Este enfoque de "gas hacia arriba" es la fuente de sus principales beneficios.

Pureza inigualable para aplicaciones exigentes

Dado que el proceso comienza con gases precursores altamente purificados, las películas resultantes pueden alcanzar una pureza excepcional, a menudo superior al 99.995%.

Esto hace que la CVD sea indispensable en la industria de semiconductores, donde incluso las impurezas minúsculas pueden arruinar el rendimiento de un microchip. El proceso es inherentemente autolimpiante, ya que los gases reactivos ayudan a eliminar los contaminantes.

Conformabilidad perfecta en geometrías complejas

A diferencia de los procesos de línea de visión (como la evaporación o la pulverización catódica) que tienen dificultades para recubrir áreas ocultas, los precursores gaseosos en la CVD pueden difundirse y recubrir formas intrincadas, trincheras profundas y superficies internas con una capa perfectamente uniforme.

Esta propiedad, conocida como alta conformabilidad, es fundamental para aplicaciones como el recubrimiento de conductos internos complejos de componentes de motores, las superficies detalladas de implantes médicos o las estructuras microscópicas en una oblea de silicio.

Control preciso sobre las propiedades de la película

La CVD proporciona control a nivel atómico sobre el proceso de deposición. Al gestionar cuidadosamente las tasas de flujo de gas, la temperatura y la presión, los ingenieros pueden dictar con precisión el espesor, la composición y la estructura cristalina de la película.

Esto permite la creación de materiales altamente personalizados diseñados para propiedades específicas, como dureza, resistencia química o conductividad eléctrica.

Versatilidad y escalabilidad para la industria

La CVD no es una técnica de laboratorio de nicho; es una plataforma de fabricación robusta y flexible utilizada en una amplia gama de industrias, desde la aeroespacial hasta la óptica.

Una amplia paleta de materiales

La CVD es notablemente versátil y se puede utilizar para depositar una amplia gama de materiales. Esto incluye metales, aleaciones puras y varios compuestos cerámicos como óxidos, nitruros y carburos. Esta flexibilidad le permite resolver problemas en muchos campos diferentes.

Compatibilidad con diversos sustratos

El proceso es compatible con una gran variedad de materiales base, incluidos metales, cerámicas, vidrio y compuestos.

Además, si bien la CVD tradicional opera a altas temperaturas, variantes como la CVD Asistida por Plasma (PECVD) permiten la deposición a baja temperatura. Esto abre la puerta al recubrimiento de sustratos sensibles a la temperatura, como los polímeros, sin dañarlos.

Escalabilidad y durabilidad probadas

Los principios de la CVD son eficaces tanto a pequeña escala de investigación como a gran escala de producción industrial. Una vez que se desarrolla un proceso, se puede escalar de manera confiable para satisfacer las demandas de fabricación.

Las películas resultantes forman un enlace fuerte y duradero con el sustrato, asegurando que el recubrimiento permanezca intacto incluso en entornos de alto estrés, alto desgaste o temperaturas extremas.

Comprender las compensaciones

Ningún proceso es perfecto. Para tomar una decisión informada, es crucial comprender las consideraciones prácticas y las posibles desventajas de la CVD.

Manipulación de materiales precursores

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere una inversión significativa en infraestructura de seguridad, protocolos de manipulación y sistemas de tratamiento de gases de escape. Estos materiales también pueden ser costosos, lo que contribuye al costo general.

Altas temperaturas de proceso

Muchos procesos de CVD tradicionales requieren altas temperaturas (a menudo >600°C) para impulsar las reacciones químicas. Esto puede limitar la elección de materiales de sustrato a aquellos que pueden soportar el calor sin deformarse o degradarse.

Tasas de deposición

En algunos casos, la CVD puede tener una tasa de deposición más lenta en comparación con los métodos físicos como la pulverización catódica. Para aplicaciones que requieren recubrimientos muy gruesos donde la pureza máxima y la conformabilidad no son los impulsores principales, esto puede ser una limitación.

Tomar la decisión correcta para su objetivo

La CVD es una herramienta poderosa cuando sus ventajas únicas se alinean con su objetivo técnico principal.

- Si su enfoque principal es la máxima pureza y el rendimiento eléctrico: La CVD es el estándar de la industria para la fabricación de semiconductores y electrónica por esta razón.

- Si su enfoque principal es recubrir una superficie compleja, no plana o interna: La conformabilidad excepcional de la CVD es su ventaja más significativa sobre otros métodos.

- Si su enfoque principal es crear una película delgada con propiedades altamente específicas e ingenieriles: La CVD ofrece un control preciso sobre la composición y la estructura que es difícil de replicar.

- Si su enfoque principal es la deposición rápida y de bajo costo de un recubrimiento simple: Es posible que desee evaluar métodos alternativos como PVD o galvanoplastia.

En última instancia, elegir CVD es una decisión de priorizar la calidad, la precisión y el rendimiento a nivel atómico.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Alta Pureza | Las películas alcanzan una pureza excepcional (>99.995%), ideal para semiconductores y aplicaciones sensibles. |

| Conformabilidad Perfecta | Los precursores gaseosos recubren geometrías complejas de manera uniforme, incluidas superficies internas y trincheras. |

| Control Preciso | Gestión a nivel atómico del espesor, la composición y la estructura para propiedades de material personalizadas. |

| Versatilidad de Materiales | Deposita metales, aleaciones y cerámicas como óxidos, nitruros y carburos en varios sustratos. |

| Escalabilidad | Eficaz desde la investigación de laboratorio hasta la producción industrial con recubrimientos duraderos y con enlaces fuertes. |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de CVD? En KINTEK, aprovechamos la I+D excepcional y la fabricación interna para proporcionar soluciones de horno de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios y hornos de vacío y atmósfera, se complementa con una sólida personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a lograr una deposición de película delgada superior e impulsar la innovación en sus proyectos.

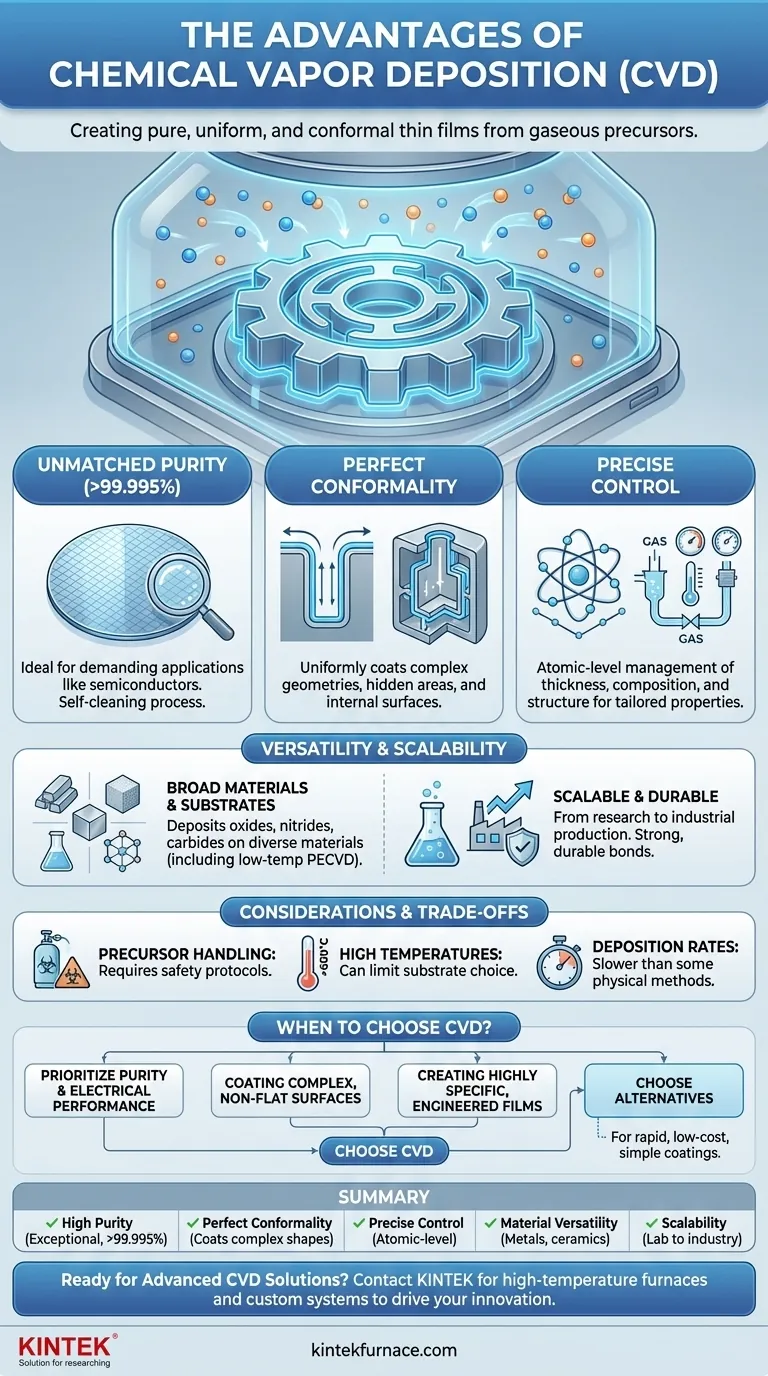

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada