El control de la calidad de una película PECVD depende de cinco parámetros de proceso principales. Estos son las velocidades de flujo y la composición de los gases, la potencia del plasma, la presión de la cámara, la temperatura del sustrato y el tiempo de deposición. La manipulación de estas variables le otorga un control directo sobre la química del plasma y las reacciones superficiales, lo que a su vez dicta la densidad, la tensión, la composición química y el rendimiento eléctrico de la película final.

La calidad de la película PECVD no se trata de optimizar un solo parámetro, sino de equilibrar fuerzas en competencia. La interacción entre la composición del gas, la energía del plasma y la temperatura del sustrato determina la microestructura y las propiedades finales del material depositado.

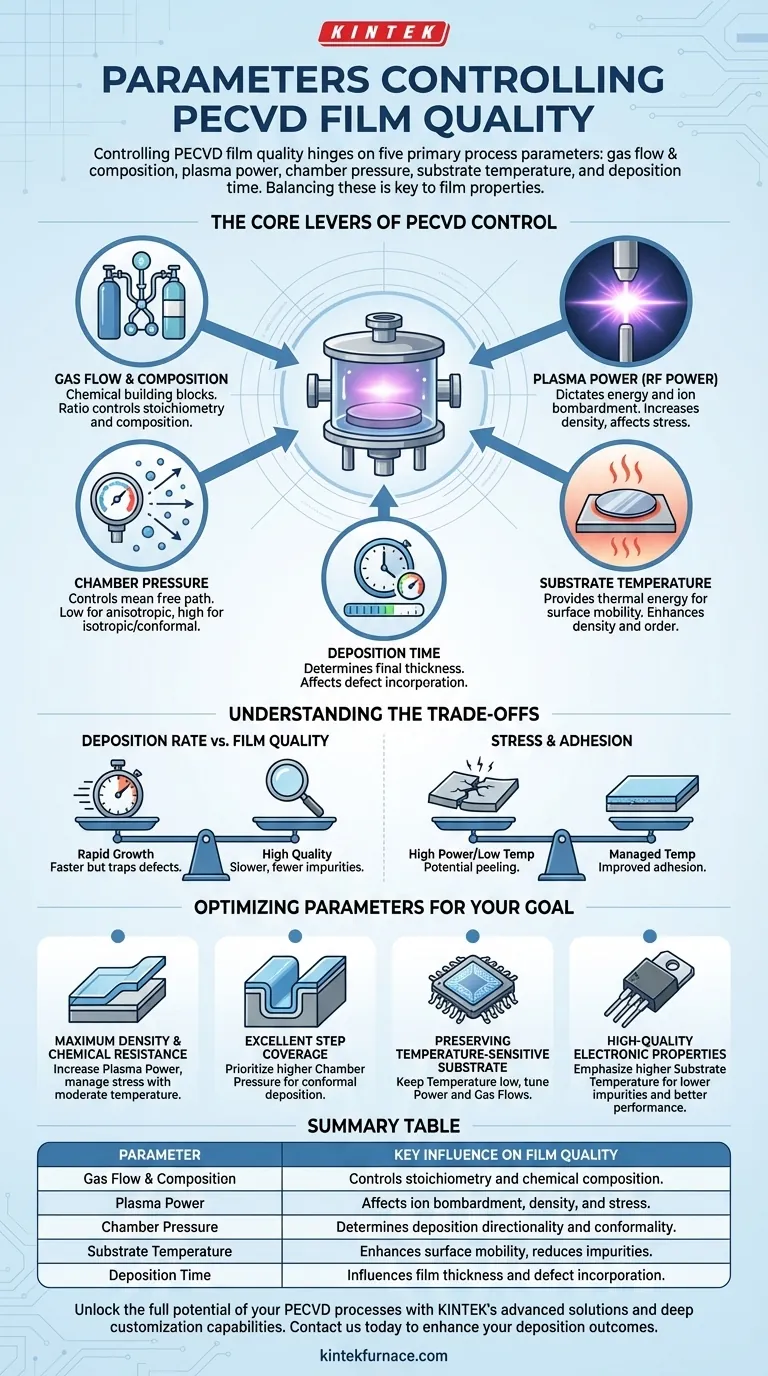

Las Palancas Centrales del Control PECVD

Para lograr una propiedad de película específica, debe comprender cómo influye cada parámetro del proceso en el entorno de deposición. Estos parámetros no son perillas independientes; cambiar uno a menudo requiere ajustar otros para mantener un proceso estable.

Flujo y Composición del Gas

Los gases introducidos en la cámara son los bloques de construcción químicos de su película. La tasa de flujo de cada gas precursor determina la disponibilidad de reactivos para el plasma.

Más importante aún, la proporción de diferentes gases (por ejemplo, silano a óxido nitroso para dióxido de silicio) controla directamente la estequiometría y la composición química de la película. Una proporción incorrecta puede provocar películas inestables y fuera de especificación.

Potencia del Plasma (Potencia de RF)

La potencia del plasma dicta la energía dentro de la cámara. Una mayor potencia aumenta la disociación de los gases precursores, creando un entorno químico más reactivo.

Esto también aumenta la energía del bombardeo de iones sobre el sustrato. Esta acción física puede compactar la película en crecimiento, aumentando su densidad y dureza mecánica. Sin embargo, una potencia excesiva puede inducir tensión y dañar el sustrato.

Presión de la Cámara

La presión controla el camino libre medio de las partículas: la distancia promedio que recorre una molécula antes de colisionar con otra.

A baja presión, las partículas viajan en líneas más rectas, lo que conduce a una deposición más direccional o anisotrópica. A alta presión, ocurren más colisiones, lo que da como resultado una deposición más uniforme o isótropa que es mejor para recubrir características 3D complejas (cobertura conforme).

Temperatura del Sustrato

La temperatura proporciona energía térmica a los átomos y moléculas que llegan a la superficie del sustrato. Esta energía aumenta su movilidad superficial, permitiéndoles asentarse en posiciones más estables y de menor energía.

Las temperaturas más altas generalmente producen películas más densas y ordenadas con menor tensión intrínseca y menos impurezas incorporadas como el hidrógeno. Esto conduce a propiedades eléctricas y ópticas superiores.

El Papel del Bombardeo de Iones

Generado por el plasma, el bombardeo de iones energéticos es una característica definitoria de PECVD. No es un parámetro independiente, sino una consecuencia directa de la potencia del plasma y la presión.

Este bombardeo físico compacta físicamente la película a medida que crece, lo que ayuda a aumentar la densidad, mejorar la adhesión y eliminar contaminantes. En procesos de plasma de alta densidad, este efecto puede ser lo suficientemente fuerte como para causar pulverización catódica (sputtering), lo que se puede aprovechar para llenar trincheras o agujeros profundos sin huecos.

Comprensión de las Compensaciones

Optimizar un proceso PECVD es siempre una cuestión de equilibrar factores en competencia. Mejorar una propiedad de la película a menudo se produce a expensas de otra.

Tasa de Deposición vs. Calidad de la Película

Aumentar la potencia del plasma y la presión de la cámara puede acelerar significativamente la tasa de deposición. Sin embargo, este crecimiento rápido a menudo atrapa defectos e impurezas, lo que genera una mayor tensión en la película y un rendimiento eléctrico u óptico inferior. Una deposición más lenta y controlada generalmente produce una mayor calidad.

Tensión y Adhesión

Las condiciones de deposición agresivas, particularmente la alta potencia del plasma y la baja temperatura, pueden crear una alta tensión compresiva o de tracción en la película. Esta tensión puede hacer que la película se agriete o incluso se desprenda del sustrato (delaminación). La temperatura es una herramienta crítica para gestionar y recocer la tensión durante el crecimiento.

Cobertura Conforme vs. Densidad

Lograr un recubrimiento altamente conforme en una superficie compleja a menudo requiere una presión más alta. Sin embargo, la mayor dispersión a alta presión puede reducir la energía del bombardeo de iones, lo que podría dar como resultado una película menos densa en comparación con un proceso direccional a baja presión.

Limitaciones de Temperatura

Aunque las temperaturas más altas producen mejores películas, el sustrato en sí puede tener un presupuesto térmico estricto. La principal ventaja de PECVD es su capacidad para depositar películas de alta calidad a bajas temperaturas (típicamente 200-400 °C), pero esto es una compensación frente a la calidad aún mayor que se puede lograr con técnicas de alta temperatura como LPCVD.

Optimización de Parámetros para su Objetivo

Su elección de parámetros de proceso debe estar impulsada por la aplicación prevista de la película. No existe una receta "mejor" única; solo existe la mejor receta para su objetivo específico.

- Si su enfoque principal es la máxima densidad y resistencia química (por ejemplo, para una capa de barrera): Enfatice una mayor energía iónica aumentando la potencia del plasma mientras gestiona cuidadosamente la tensión con una temperatura moderada.

- Si su enfoque principal es una excelente cobertura de escalón en topografía compleja: Priorice una mayor presión de la cámara para reducir el camino libre medio y promover una deposición más isótropa y conforme.

- Si su enfoque principal es preservar un sustrato sensible a la temperatura: Aproveche la ventaja principal de PECVD manteniendo la temperatura baja y compensando ajustando cuidadosamente la potencia del plasma y los flujos de gas para lograr las propiedades de película requeridas.

- Si su enfoque principal son las propiedades electrónicas de alta calidad (por ejemplo, para un aislante como SiO₂): Enfatice una mayor temperatura del sustrato para mejorar la movilidad superficial e impulsar las impurezas, creando una película más estable y con menos fugas.

En última instancia, dominar PECVD es un ejercicio para manipular sistemáticamente estas variables interconectadas para lograr un resultado de material específico y deseado.

Tabla Resumen:

| Parámetro | Influencia Clave en la Calidad de la Película |

|---|---|

| Flujo y Composición del Gas | Controla la estequiometría y la composición química |

| Potencia del Plasma | Afecta el bombardeo de iones, la densidad y la tensión |

| Presión de la Cámara | Determina la direccionalidad y la conformidad de la deposición |

| Temperatura del Sustrato | Mejora la movilidad superficial, reduce las impurezas |

| Tiempo de Deposición | Influye en el espesor de la película y la incorporación de defectos |

¡Desbloquee todo el potencial de sus procesos PECVD con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos diversos laboratorios con sistemas de horno de alta temperatura como Sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización garantizan un control preciso sobre los parámetros de calidad de la película. Contáctenos hoy para discutir cómo podemos mejorar sus resultados de deposición e impulsar la innovación en su investigación o producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones