En esencia, una especificación de Deposición Química en Fase Vapor Asistida por Plasma (PECVD) no es un documento único, sino un perfil técnico detallado de las capacidades del sistema. Estas especificaciones definen los componentes de hardware, el rango de parámetros de proceso controlables y, en última instancia, los tipos de películas delgadas que la máquina puede producir y con qué calidad.

Las especificaciones de un sistema PECVD son un reflejo directo de su propósito. Van más allá de una simple lista de piezas para describir el control preciso que el sistema ofrece sobre el entorno de deposición, que es el factor crítico para determinar las propiedades finales —como la densidad, el estrés y la composición química— de la película depositada.

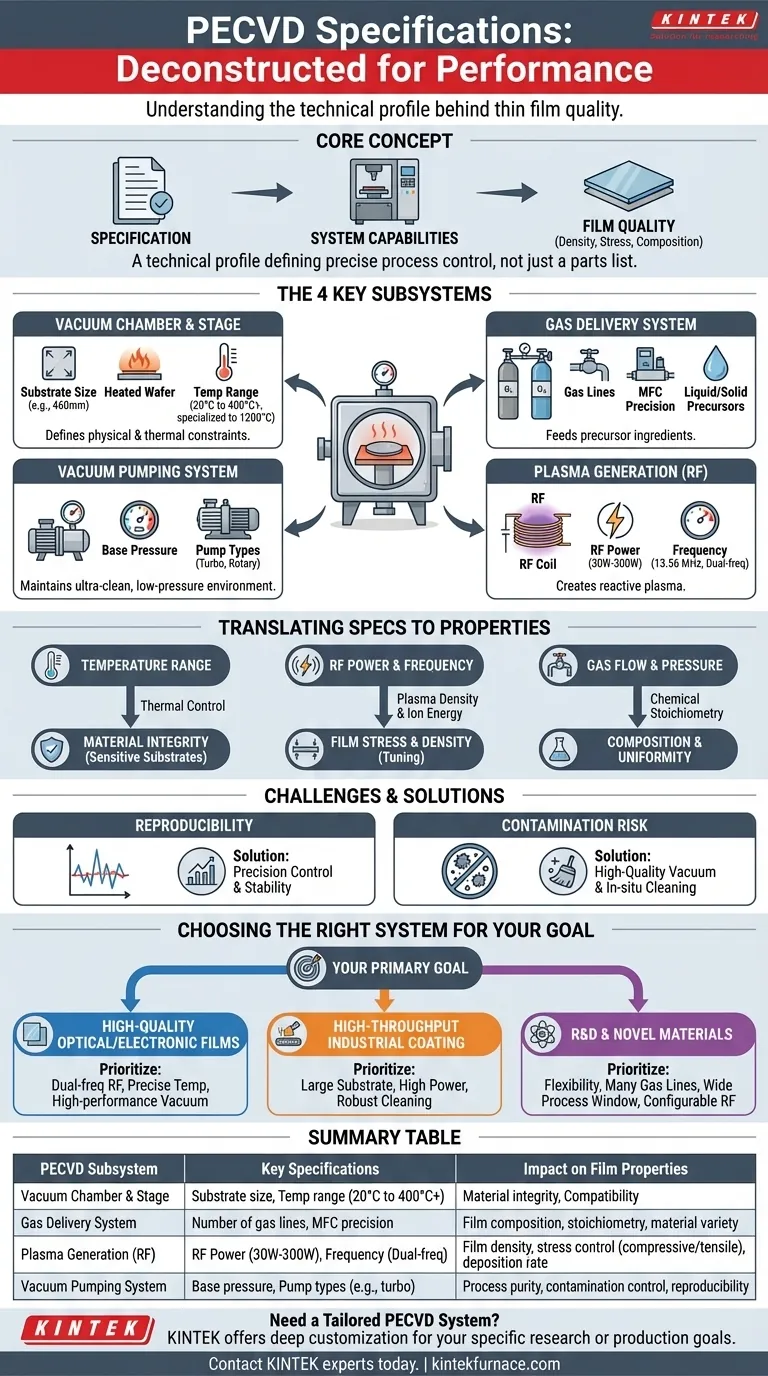

Desglosando las Especificaciones de PECVD: Componentes Centrales y Variables de Proceso

Para entender un sistema PECVD, debe desglosar sus especificaciones en cuatro subsistemas fundamentales. Cada uno proporciona un conjunto crítico de "mandos de control" para el proceso de deposición.

La Cámara de Vacío y la Etapa del Sustrato

Este es el entorno físico donde ocurre la deposición. Sus especificaciones definen las restricciones físicas y las condiciones térmicas del proceso.

Las especificaciones clave incluyen el tamaño del sustrato (por ejemplo, manejo de obleas de hasta 460 mm) y el rango de temperatura de la etapa. Un rango típico es de 20°C a 400°C, pero los sistemas especializados pueden alcanzar los 1200°C. El control preciso de la temperatura es primordial.

El Sistema de Suministro de Gas

Este sistema alimenta los "ingredientes" precursores a la cámara. Su sofisticación dicta la variedad y complejidad de las películas que puede crear.

Busque el número de líneas de gas, que determina cuántos gases diferentes se pueden usar. Estos se controlan mediante Controladores de Flujo Másico (MFC) para mayor precisión. Los sistemas también pueden soportar precursores líquidos o sólidos, ampliando sus capacidades de materiales mucho más allá de los gases estándar como el silano (SiH₄) y el amoníaco (NH₃).

El Sistema de Generación de Plasma

Este es el corazón del proceso PECVD. Crea el plasma reactivo que permite la deposición a bajas temperaturas.

Las especificaciones se centran en el generador de RF (Radiofrecuencia). Los parámetros críticos incluyen la potencia (por ejemplo, 30W a 300W) y la frecuencia. Muchos sistemas utilizan una frecuencia estándar de 13.56 MHz, pero las herramientas avanzadas cuentan con capacidades de doble frecuencia (RF y LF) o multifrecuencia para ajustar las propiedades de la película.

El Sistema de Bombeo de Vacío

Este sistema crea y mantiene el entorno ultralimpio y de baja presión necesario para la deposición.

Su rendimiento se define por los tipos de bomba (típicamente una bomba turbomolecular respaldada por una bomba de paletas rotativas) y su capacidad para alcanzar una presión base baja. Una presión base baja, indicada por altas relaciones de compresión para gases como N₂, asegura un entorno puro libre de contaminantes antes de que comience el proceso.

Cómo las Especificaciones se Traducen en Propiedades de la Película

Las especificaciones de hardware solo son significativas cuando se comprende cómo influyen en la película delgada final. Cada parámetro es una palanca para controlar una propiedad específica del material.

Control de Temperatura para la Integridad del Material

El rango de temperatura especificado es una característica principal de PECVD. La capacidad de depositar películas a bajas temperaturas (por ejemplo, < 400°C) es lo que permite el procesamiento en sustratos sensibles a la temperatura como polímeros u obleas semiconductoras preprocesadas sin causar daños.

Potencia y Frecuencia de RF para el Estrés y la Densidad de la Película

La potencia de RF influye directamente en la densidad del plasma y la energía de bombardeo iónico, lo que a su vez afecta la tasa de deposición y la densidad física de la película.

Más importante aún, el control de frecuencia es la herramienta principal para gestionar el estrés de la película. Los sistemas con capacidades de doble frecuencia (por ejemplo, RF de alta frecuencia y LF de baja frecuencia) permiten a los operadores depositar películas densas mientras ajustan con precisión el estrés interno de compresivo a tensil, lo cual es crítico para prevenir el agrietamiento y asegurar la estabilidad mecánica.

Flujo de Gas y Presión para Composición y Uniformidad

La precisión de los Controladores de Flujo Másico (MFC) y la estabilidad de la presión de la cámara determinan directamente la composición química y la estequiometría de la película.

Estos parámetros, junto con la geometría de la cámara y los electrodos, también son esenciales para lograr un espesor de película uniforme en toda la superficie del sustrato.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, la tecnología PECVD no está exenta de desafíos. Comprender estas limitaciones es clave para interpretar las especificaciones de un sistema de manera realista.

El Desafío de la Reproducibilidad

La principal limitación de PECVD es mantener condiciones de deposición estables y perfectamente reproducibles. Pequeñas fluctuaciones en el flujo de gas, la presión, la temperatura o la potencia de RF pueden provocar variaciones en las propiedades de la película.

Por eso, las especificaciones de alta gama enfatizan el control de precisión y la estabilidad en todos los subsistemas. Un sistema con especificaciones de control estrictas está mejor equipado para ofrecer resultados consistentes una y otra vez.

El Riesgo de Contaminación

Las cámaras PECVD son altamente susceptibles a la contaminación por fugas atmosféricas, gases residuales o impurezas de ejecuciones anteriores. Esto puede degradar gravemente la calidad de la película.

Por lo tanto, las especificaciones para un sistema de vacío de alta calidad (baja presión base) y la disponibilidad de limpieza de plasma in situ con control de punto final no son solo características, son necesidades para un funcionamiento fiable y de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

Las "mejores" especificaciones de PECVD dependen completamente de su aplicación. Utilice su objetivo principal para priorizar qué parámetros son más importantes.

- Si su enfoque principal son películas ópticas o electrónicas de alta calidad y bajo estrés: Priorice los sistemas con RF de doble frecuencia para el control del estrés, un rango de temperatura amplio y preciso, y un sistema de vacío de alto rendimiento para la máxima pureza.

- Si su enfoque principal es el recubrimiento industrial de alto rendimiento (por ejemplo, capas de barrera): Priorice las especificaciones para el manejo de sustratos grandes, altas tasas de deposición (habilitadas por mayor potencia) y una limpieza robusta in situ para maximizar el tiempo de actividad.

- Si su enfoque principal es la I+D y la exploración de nuevos materiales: Priorice la flexibilidad, incluyendo un gran número de líneas de gas para diferentes precursores, una amplia ventana de proceso (presión, potencia, temperatura) y opciones de RF configurables.

En última instancia, hacer coincidir las especificaciones técnicas de la herramienta con las propiedades requeridas de su material final es la clave del éxito.

Tabla Resumen:

| Subsistema PECVD | Especificaciones Clave | Impacto en las Propiedades de la Película |

|---|---|---|

| Cámara de Vacío y Etapa | Tamaño del sustrato, Rango de temperatura (ej., 20°C a 400°C+) | Integridad del material, Compatibilidad con sustratos sensibles |

| Sistema de Suministro de Gas | Número de líneas de gas, Precisión del Controlador de Flujo Másico (MFC) | Composición de la película, estequiometría, variedad de materiales |

| Generación de Plasma (RF) | Potencia de RF (ej., 30W-300W), Frecuencia (ej., 13.56 MHz, doble frecuencia) | Densidad de la película, control del estrés (compresivo/tensil), tasa de deposición |

| Sistema de Bombeo de Vacío | Presión base, Tipos de bomba (ej., turbomolecular) | Pureza del proceso, control de la contaminación, reproducibilidad |

¿Necesita un Sistema PECVD Adaptado a sus Objetivos Específicos de Investigación o Producción?

Interpretar las especificaciones es el primer paso; adquirir un sistema que se ajuste perfectamente a sus requisitos únicos de estrés, composición y rendimiento de películas delgadas es el siguiente. KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios soluciones PECVD avanzadas. Nuestra sólida capacidad de personalización profunda garantiza que el sistema —ya sea un modelo estándar o un diseño totalmente personalizado— esté diseñado para satisfacer con precisión sus desafíos experimentales y de producción.

Hablemos de su proyecto. Contacte hoy mismo a nuestros expertos para explorar cómo nuestros sistemas PECVD pueden ofrecer las propiedades de película precisas que su trabajo exige.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores