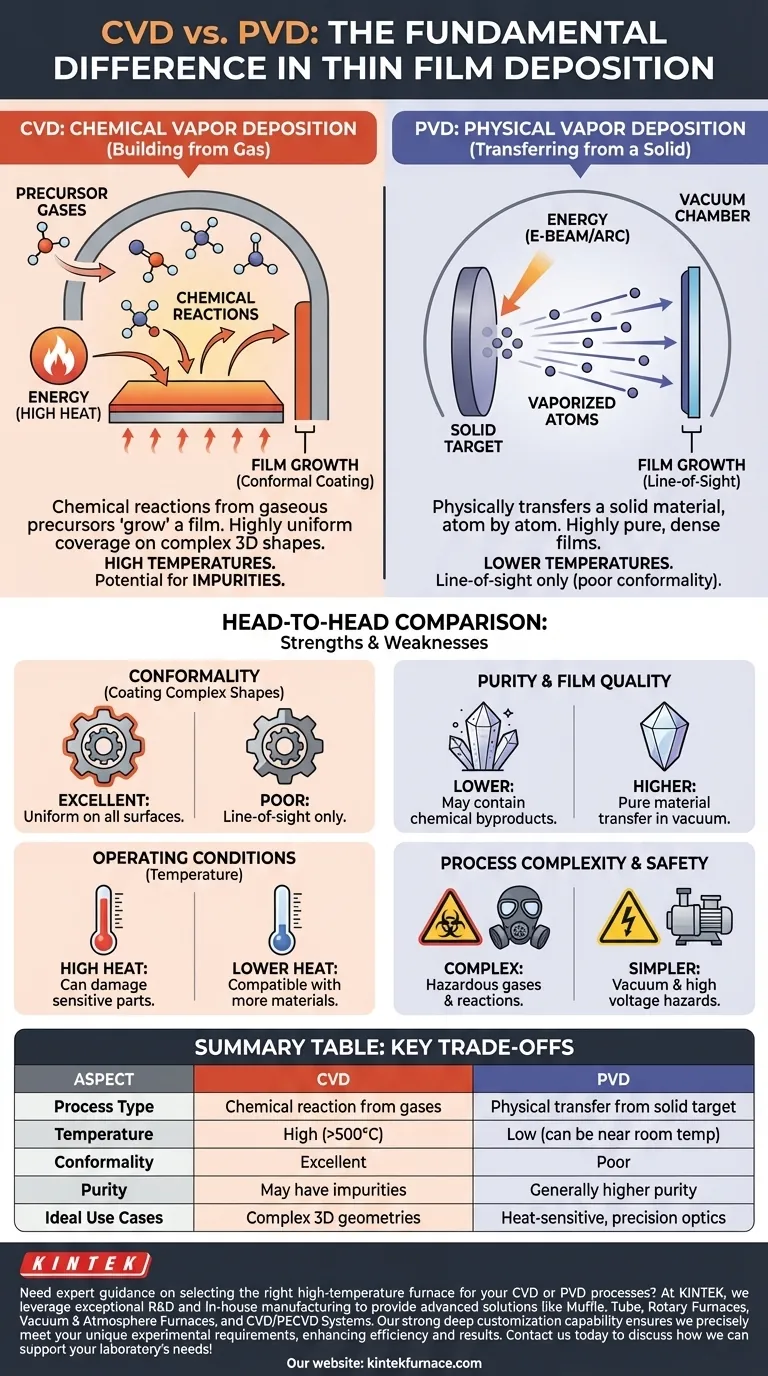

En su esencia, la diferencia entre la deposición química de vapor (CVD) y la deposición física de vapor (PVD) radica en cómo el material de recubrimiento llega al sustrato. La CVD utiliza reacciones químicas a partir de precursores gaseosos para "hacer crecer" una película sobre la superficie, mientras que la PVD transfiere físicamente un material sólido, átomo por átomo, a la superficie en un vacío. Esta distinción determina todo, desde la calidad del recubrimiento hasta los tipos de piezas que pueden recubrirse con éxito.

La decisión central entre CVD y PVD es una compensación. La CVD proporciona una cobertura superior y uniforme en formas complejas y tridimensionales, mientras que la PVD destaca en la producción de películas densas y de alta pureza a temperaturas más bajas, lo que la hace ideal para ópticas de precisión o componentes sensibles al calor.

La División Fundamental: Química vs. Física

Para elegir el método correcto, primero debe comprender el proceso fundamental de cada uno. Uno construye una película mediante una síntesis química, mientras que el otro la mueve mediante una transferencia física.

Cómo funciona la CVD: Construyendo a partir de gas

En la deposición química de vapor, se introducen gases precursores volátiles en una cámara de reacción que contiene el sustrato.

Se aplica energía, típicamente en forma de calor elevado, a la cámara. Esta energía inicia reacciones químicas entre los gases.

Estas reacciones provocan la formación y deposición uniforme de un nuevo material sólido sobre el sustrato calentado, creando la película delgada. Piense en ello como la condensación que se forma en un vaso frío, pero en lugar de vapor de agua, es una reacción química que produce una película sólida sobre una superficie caliente.

Una variante común es la CVD asistida por plasma (PECVD), que utiliza plasma en lugar de solo calor. Esto permite que el proceso se realice a temperaturas mucho más bajas, haciéndolo adecuado para sustratos que no pueden soportar calor intenso.

Cómo funciona la PVD: Transferencia desde un sólido

En la deposición física de vapor, el proceso comienza con un material fuente sólido, conocido como "objetivo", dentro de una cámara de alto vacío.

Se utiliza energía (como un haz de electrones o un arco) para bombardear este objetivo, vaporizándolo y expulsando material átomo por átomo.

Estos átomos viajan en línea recta a través del vacío y se condensan físicamente sobre el sustrato más frío, formando la película delgada. Este es un proceso de "línea de visión", muy parecido a la pintura en aerosol.

Una Comparación Directa

Las diferencias en sus mecanismos fundamentales dan lugar a fortalezas, debilidades y casos de uso ideales muy diferentes.

Conformidad: Recubrimiento de formas complejas

La CVD sobresale aquí. Debido a que los gases precursores fluyen alrededor de toda la pieza, la reacción química y la deposición resultantes ocurren en todas las superficies expuestas simultáneamente. Esto crea un recubrimiento altamente conforme que es uniforme incluso dentro de trincheras profundas o en geometrías 3D complejas.

La PVD tiene dificultades con esto. Como proceso de línea de visión, solo puede recubrir superficies que sean directamente visibles desde la ubicación del material fuente. Esto hace que sea muy difícil lograr una cobertura uniforme en formas intrincadas, a menudo dejando áreas "en sombra" sin recubrir.

Pureza y Calidad de la Película

La PVD generalmente produce películas de mayor pureza. El proceso simplemente mueve material de una fuente sólida pura al sustrato en un ambiente de vacío limpio, sin subproductos químicos que manejar.

Las películas de CVD a veces pueden contener impurezas. Estos son subproductos de las reacciones químicas que pueden quedar atrapados dentro de la película en crecimiento. El proceso también requiere gases precursores extremadamente puros para evitar la contaminación.

Condiciones de Operación: Temperatura y Ambiente

La CVD tradicional es un proceso de alta temperatura, a menudo operando a varios cientos o incluso más de mil grados Celsius para impulsar las reacciones químicas necesarias. Esto puede dañar o deformar sustratos sensibles al calor.

La PVD a menudo se puede realizar a temperaturas mucho más bajas, a veces cercanas a la temperatura ambiente. Esto la hace compatible con una gama más amplia de materiales, incluidos plásticos y otros componentes sensibles.

Complejidad del Proceso y Seguridad

La PVD a menudo se considera mecánicamente más simple, aunque requiere equipos sofisticados de alto vacío. Los principales peligros se relacionan con los altos voltajes y el manejo de los sistemas de vacío.

La CVD es químicamente más compleja. Implica el manejo de gases precursores volátiles, y a menudo tóxicos o inflamables, lo que requiere protocolos de seguridad estrictos y sistemas de gestión de escape.

Comprendiendo las Ventajas y Desventajas

Ninguno de los métodos es universalmente superior; la elección correcta depende enteramente de equilibrar sus limitaciones inherentes con los objetivos de su proyecto.

El Inconveniente de la CVD: Alto Calor y Subproductos

La limitación principal de la CVD tradicional es su alta temperatura de operación, que restringe los tipos de sustratos que se pueden usar. Además, la gestión de los subproductos químicos de la reacción es esencial para prevenir la contaminación de la película y garantizar la seguridad.

La Limitación de la PVD: Deposición de Línea de Visión

La mayor debilidad de la PVD es su incapacidad para recubrir de forma conforme geometrías complejas. Si necesita una película uniforme en todas las caras de un objeto no plano, la PVD suele ser una mala elección, a menos que la pieza pueda rotarse y manipularse durante la deposición, lo que añade complejidad y coste.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación deben dictar su elección entre estas dos potentes tecnologías.

- Si su enfoque principal es recubrir piezas 3D complejas o superficies internas: Elija CVD por su conformidad inigualable.

- Si su enfoque principal es la mayor pureza posible o el recubrimiento de materiales sensibles al calor: Elija PVD por su proceso limpio y de baja temperatura.

- Si su enfoque principal es crear una película densa, altamente adherente y resistente al desgaste para herramientas de precisión u ópticas: La PVD es a menudo el estándar de la industria debido a las propiedades superiores de la película.

- Si su enfoque principal es la versatilidad en muchos tipos de materiales y lograr recubrimientos uniformes es primordial: La CVD, especialmente con variantes como la PECVD, ofrece una amplia ventana operativa.

Comprender esta diferencia fundamental entre una reacción química y una transferencia física es clave para seleccionar la tecnología de deposición ideal para su desafío de ingeniería específico.

Tabla Resumen:

| Aspecto | CVD | PVD |

|---|---|---|

| Tipo de Proceso | Reacción química a partir de gases | Transferencia física desde un objetivo sólido |

| Temperatura | Alta (a menudo >500°C) | Baja (puede estar cerca de la temperatura ambiente) |

| Conformidad | Excelente para formas 3D | Mala, solo línea de visión |

| Pureza | Puede tener impurezas | Generalmente mayor pureza |

| Casos de Uso Ideales | Geometrías complejas, cobertura uniforme | Materiales sensibles al calor, ópticas de precisión |

¿Necesita orientación experta para seleccionar el horno de alta temperatura adecuado para sus procesos de CVD o PVD? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio