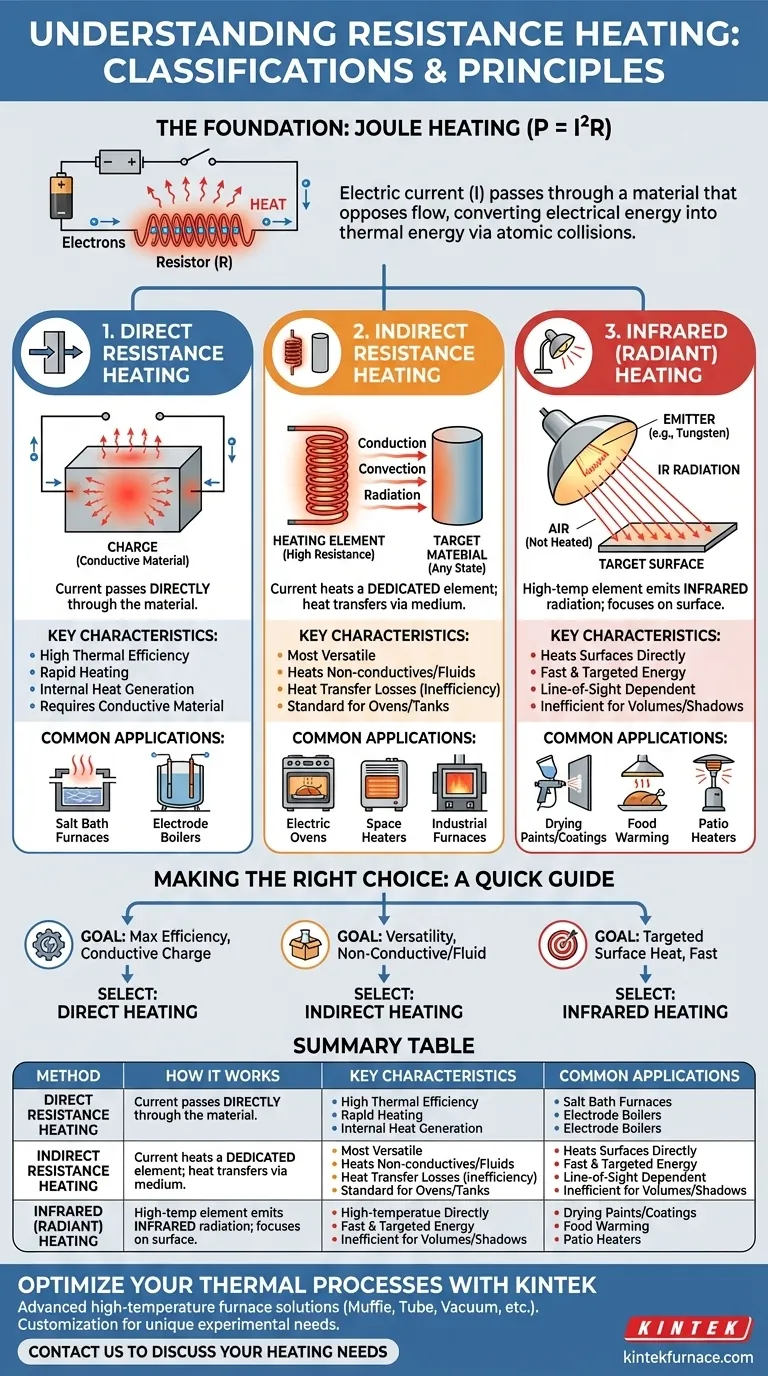

En esencia, el calentamiento por resistencia es el proceso de generar calor haciendo pasar una corriente eléctrica a través de un material que se opone a su flujo, un resistor. Esta conversión de energía eléctrica en energía térmica, regida por la Ley de Joule, es uno de los principios más fundamentales de la ingeniería eléctrica. Se clasifica ampliamente en tres métodos distintos: calentamiento por resistencia directa, calentamiento por resistencia indirecta y calentamiento por infrarrojos (o radiante).

La distinción entre los tipos de calentamiento por resistencia no es meramente académica. La elección del método depende enteramente de lo que se esté calentando (la "carga"), cómo se puede calentar y la eficiencia deseada de la transferencia de energía.

El Principio Fundamental: Calentamiento Joule

La Física de la Generación de Calor

Todo calentamiento por resistencia opera bajo el principio de la Primera Ley de Joule. Esta ley establece que la potencia convertida en calor (P) es igual al cuadrado de la corriente (I) multiplicada por la resistencia (R) del material, o P = I²R.

Esencialmente, a medida que los electrones son forzados a través de un material resistivo, chocan con los átomos, transfiriendo su energía cinética. Esta vibración atómica aumentada se manifiesta como calor.

El Papel del Material

La eficacia de un elemento calefactor está determinada por su resistencia eléctrica, su capacidad para soportar altas temperaturas sin degradarse y su resistencia a la oxidación. Por eso, materiales como el nicrom (una aleación de níquel y cromo) son tan comunes en los elementos calefactores.

1. Calentamiento por Resistencia Directa: El Material es el Elemento

Cómo Funciona

En el calentamiento por resistencia directa, la corriente eléctrica se pasa directamente a través del material a calentar. El propio material actúa como resistor, provocando que el calor se genere internamente.

Esto requiere que el material, o "carga", sea eléctricamente conductor. Se colocan electrodos en contacto con la carga para completar el circuito.

Características Clave

La principal ventaja de este método es su alta eficiencia térmica. Dado que el calor se genera dentro de la sustancia, las pérdidas de transferencia de calor al entorno circundante son mínimas. El proceso de calentamiento también suele ser muy rápido y permite un control uniforme de la temperatura.

Aplicaciones Comunes

Este método es adecuado para procesos industriales específicos, como hornos de baño de sal para el tratamiento térmico de metales o calentadores de agua y calderas de electrodos donde la corriente se pasa directamente a través del agua.

2. Calentamiento por Resistencia Indirecta: Uso de un Elemento Dedicado

Cómo Funciona

El calentamiento por resistencia indirecta es la forma más común. En este método, se pasa una corriente a través de un elemento calefactor de alta resistencia, que se calienta mucho.

Este calor se transfiere luego al material o espacio a calentar mediante una combinación de conducción, convección y radiación.

Características Clave

Este método es increíblemente versátil porque el material que se calienta no necesita ser eléctricamente conductor. Es el estándar para calentar aire, líquidos en tanques aislados y sólidos en hornos.

Aplicaciones Comunes

Usted encuentra el calentamiento por resistencia indirecta todos los días en dispositivos como hornos eléctricos, calentadores de ambiente, tostadoras y hornos de procesos industriales. Los elementos en espiral o en forma de cinta suelen estar hechos de nicrom.

3. Calentamiento por Infrarrojos (Radiante): Transferencia de Energía Focalizada

Cómo Funciona

El calentamiento por infrarrojos es un tipo especializado de calentamiento indirecto. Un elemento calefactor, a menudo un filamento de tungsteno, se calienta a una temperatura muy alta, lo que hace que emita una cantidad significativa de energía electromagnética en el espectro infrarrojo.

Esta energía viaja en línea recta hasta que es absorbida por un objeto. Se utilizan reflectores, a menudo de forma parabólica, para dirigir esta radiación con precisión sobre la superficie objetivo.

Características Clave

La característica definitoria del calentamiento radiante es que calienta objetos y superficies directamente, no el aire intermedio. Esto permite una transferencia de energía extremadamente rápida y dirigida, lo que lo hace altamente eficiente para tareas específicas.

Aplicaciones Comunes

El calentamiento por infrarrojos es ideal para aplicaciones como el secado de pinturas y recubrimientos, estaciones de calentamiento de alimentos y calentadores de patio exteriores. En todos estos casos, el objetivo es calentar una superficie o persona de manera eficiente sin desperdiciar energía calentando el aire circundante.

Entendiendo las Ventajas y Desventajas

Eficiencia vs. Control

El calentamiento directo ofrece la mayor eficiencia potencial porque no hay pasos de transferencia intermedios: el calor nace exactamente donde se necesita. Sin embargo, se limita a materiales conductores y puede ser más difícil de controlar si la resistencia del material cambia con la temperatura.

Versatilidad vs. Pérdidas

El calentamiento indirecto es el caballo de batalla porque puede calentar prácticamente cualquier cosa. Su principal desventaja es la ineficiencia inherente de transferir calor del elemento al objetivo. El calor se pierde en los soportes del elemento y en el entorno circundante a través de la convección y la radiación.

Especificidad vs. Entorno

El calentamiento por infrarrojos es inigualable para el calentamiento de superficies, pero es una tecnología de "línea de visión". Es ineficiente para calentar un volumen de aire o un objeto con una forma compleja que crea sombras. La eficacia depende enteramente de la capacidad de la superficie para absorber la radiación infrarroja.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de calentamiento adecuado requiere una clara comprensión de su objetivo.

- Si su enfoque principal es la máxima eficiencia térmica al calentar una sustancia conductora: El calentamiento por resistencia directa es el enfoque más efectivo, ya que genera calor dentro del propio material.

- Si su enfoque principal es la versatilidad para calentar materiales no conductores, líquidos o aire: El calentamiento por resistencia indirecta proporciona una solución robusta y ampliamente aplicable.

- Si su enfoque principal es calentar rápidamente superficies u objetos sin afectar el aire circundante: El calentamiento por infrarrojos (radiante) ofrece una transferencia de energía dirigida y de línea de visión para aplicaciones especializadas.

Comprender estas clasificaciones va más allá de las definiciones simples, lo que le permite seleccionar la herramienta precisa para su desafío térmico específico.

Tabla Resumen:

| Método | Cómo Funciona | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Calentamiento por Resistencia Directa | La corriente pasa directamente a través del material a calentar | Alta eficiencia térmica, calentamiento rápido, requiere material conductor | Hornos de baño de sal, calentadores de agua de electrodos |

| Calentamiento por Resistencia Indirecta | La corriente calienta un elemento dedicado, transfiriendo calor por conducción, convección o radiación | Versátil, funciona con materiales no conductores, común en dispositivos cotidianos | Hornos eléctricos, calentadores de ambiente, hornos industriales |

| Calentamiento por Infrarrojos (Radiante) | El elemento emite radiación infrarroja absorbida por los objetos | Calienta superficies directamente, rápido y dirigido, depende de la línea de visión | Secado de pinturas, calentamiento de alimentos, calentadores de patio |

¡Optimice sus procesos térmicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de calefacción fiables, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas de calefacción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio