En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación de materiales que construye una película delgada sólida y de alta pureza sobre una superficie a partir de un gas. A diferencia de simplemente rociar un recubrimiento, la CVD implica introducir gases precursores reactivos en una cámara controlada donde sufren una reacción química sobre un objeto calentado (el sustrato), depositando una nueva capa sólida molécula a molécula.

La distinción fundamental de la CVD es que no simplemente mueve un material de una fuente a un objetivo. En cambio, utiliza ingredientes químicos gaseosos para sintetizar un material sólido completamente nuevo directamente sobre la superficie del sustrato, lo que resulta en un recubrimiento excepcionalmente puro y uniforme.

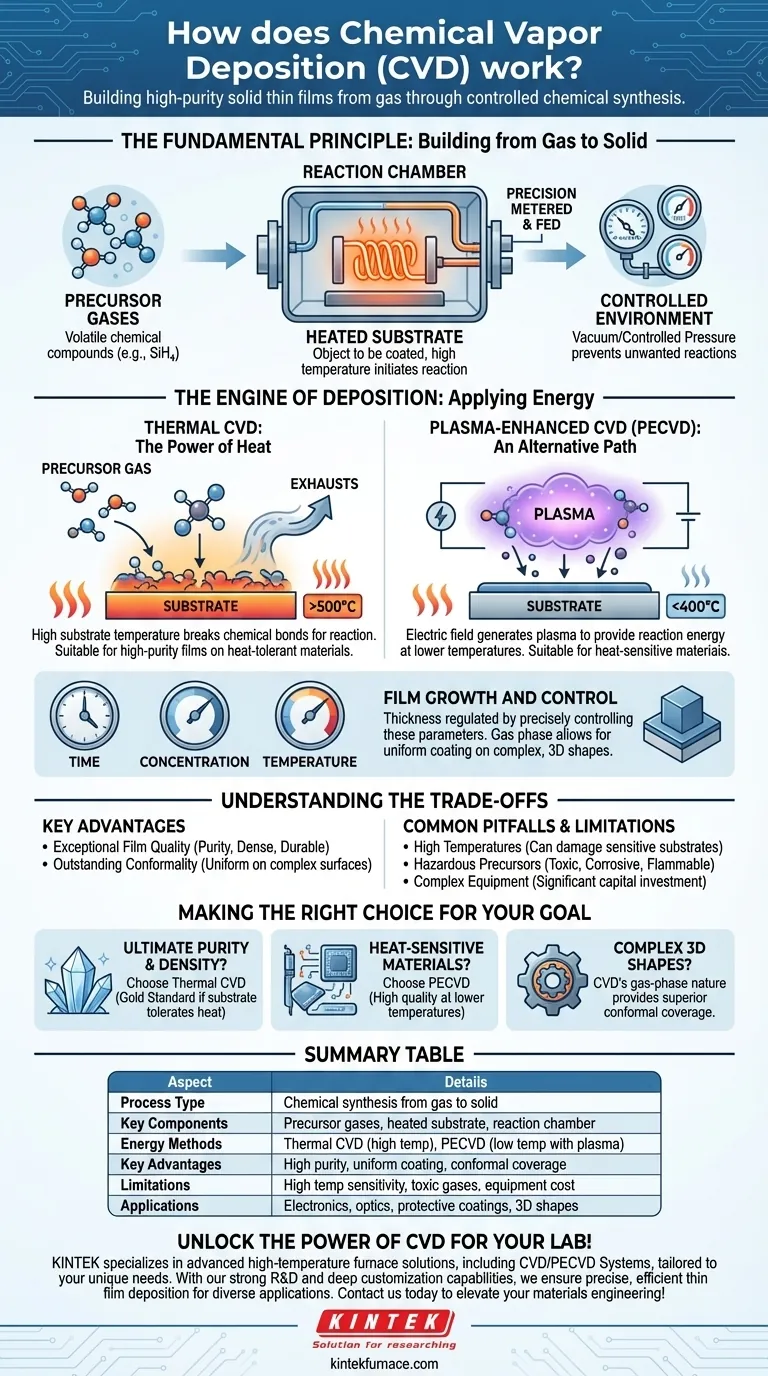

El Principio Fundamental: Construir de Gas a Sólido

La Deposición Química de Vapor es fundamentalmente un proceso de síntesis química controlada. Se utiliza cuando el objetivo es crear una película con una calidad, pureza y uniformidad muy altas en toda una superficie.

El Papel de los Precursores

El proceso comienza con gases precursores. Estos son compuestos químicos volátiles que contienen los átomos que se desean depositar. Por ejemplo, para crear una película de silicio, se podría utilizar un precursor como el gas silano ($\text{SiH}_4$).

Estos gases se miden con precisión y se introducen en una cámara de reacción sellada.

El Sustrato como Base

Dentro de la cámara se encuentra el sustrato, que es el objeto o material a recubrir. El sustrato se calienta a una temperatura alta y específica, lo cual es fundamental para iniciar la reacción química.

La Cámara de Reacción: Un Entorno Controlado

Todo el proceso tiene lugar en una cámara de reacción, a menudo bajo vacío o a presión controlada. Este control es esencial para prevenir reacciones químicas no deseadas con el aire y para gestionar el comportamiento de los gases precursores.

El Motor de la Deposición: Aplicación de Energía

Para que los gases precursores se conviertan en una película sólida, necesitan una aportación de energía para romper sus enlaces químicos y reaccionar. El método de suministro de esta energía define el tipo de proceso de CVD.

CVD Térmica: El Poder del Calor

En el método más común, la CVD Térmica, el sustrato se calienta a cientos o incluso miles de grados Celsius. Cuando los gases precursores entran en contacto con esta superficie caliente, la energía térmica los obliga a descomponerse o reaccionar.

Los átomos o moléculas sólidas resultantes se unen entonces al sustrato, construyendo la película delgada. Cualquier subproducto gaseoso de la reacción se extrae de la cámara.

CVD Asistida por Plasma (PECVD): Un Camino Alternativo

A veces, las altas temperaturas de la CVD térmica pueden dañar el sustrato. La CVD Asistida por Plasma (PECVD) es una solución que permite la deposición a temperaturas mucho más bajas.

En lugar de depender únicamente del calor, la PECVD utiliza un campo eléctrico para generar un plasma, un estado de gas altamente energético. Este plasma proporciona la energía para descomponer las moléculas precursoras, permitiendo que ocurra la reacción de deposición sin calor extremo.

Crecimiento y Control de la Película

El grosor de la película depositada se regula con precisión controlando el tiempo de deposición, la concentración de los gases precursores y la temperatura. Debido a que los precursores están en fase gaseosa, pueden alcanzar y recubrir todas las superficies expuestas, incluso en formas tridimensionales complejas, con una uniformidad excepcional.

Comprender las Compensaciones

Ningún proceso es perfecto para todas las aplicaciones. La CVD se elige por sus ventajas, pero también tiene limitaciones inherentes.

Ventajas Clave de la CVD

El principal beneficio de la CVD es la excepcional calidad de la película. Produce recubrimientos que son altamente puros, densos y duraderos.

Su naturaleza de fase gaseosa también proporciona una conformabilidad sobresaliente, lo que significa que puede recubrir uniformemente superficies intrincadas y complejas, a diferencia de los métodos de línea de visión como el sputtering.

Errores Comunes y Limitaciones

Las altas temperaturas requeridas para muchos procesos de CVD térmica pueden dañar sustratos sensibles, como plásticos o ciertos componentes electrónicos.

Además, los gases precursores utilizados pueden ser altamente tóxicos, corrosivos o inflamables, lo que requiere protocolos sofisticados de seguridad y manipulación. El equipo en sí es complejo y puede representar una inversión de capital significativa.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto depende completamente de las propiedades del material que necesita y de las limitaciones de su sustrato.

- Si su enfoque principal es la máxima pureza y densidad de la película: La CVD térmica es a menudo el estándar de oro, siempre que su sustrato pueda soportar las altas temperaturas de procesamiento.

- Si su enfoque principal es recubrir materiales sensibles al calor: La CVD Asistida por Plasma (PECVD) es la opción superior, ya que logra una deposición de alta calidad a temperaturas significativamente más bajas.

- Si su enfoque principal es la cobertura uniforme en formas 3D complejas: La naturaleza de fase gaseosa de la CVD proporciona una cobertura conformal excepcional que es difícil de lograr con otros métodos.

Al comprender sus principios, puede aprovechar la Deposición Química de Vapor para diseñar materiales con una precisión y un rendimiento inigualables.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de Proceso | Síntesis química de gas a sólido |

| Componentes Clave | Gases precursores, sustrato calentado, cámara de reacción |

| Métodos de Energía | CVD Térmica (alta temp), PECVD (baja temp con plasma) |

| Ventajas Clave | Alta pureza, recubrimiento uniforme, cobertura conformal |

| Limitaciones | Sensibilidad a altas temperaturas, gases tóxicos, coste del equipo |

| Aplicaciones | Electrónica, óptica, recubrimientos protectores, formas 3D |

¡Desbloquee el poder de la CVD para su laboratorio! KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Con nuestra sólida I+D y profundas capacidades de personalización, garantizamos una deposición de película delgada precisa y eficiente para diversas aplicaciones. Contáctenos hoy para discutir cómo nuestra experiencia puede elevar su ingeniería de materiales e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado